擔姧岺嬈怴暦丂2002/9/6

俰俽俼丄俽乗俽俛俼傪憹嶻亅崅婡擻僞僀儎廀梫偵懳墳

丂俰俽俼偼丄崅婡擻僞僀儎側偳偵巊偆崅晅壛壙抣偺崌惉僑儉乽梟塼廳崌僗僠儗儞丒僽僞僕僄儞僑儉乮俽乗俽俛俼乯乿偺惗嶻擻椡傪憹嫮偡傞丅侽俁擭搙撪偵巐擔巗岺応乮嶰廳導巐擔巗巗乯偺摨僑儉偺擭嶻擻椡傪尰忬斾俀侽亾憹偺俁枩僩儞偵奼廩偡傞丅庡偵媄弍夵椙偱懳墳偟丄搳帒偼嵟彫尷偵梷偊傞丅崅婡擻僞僀儎偼岦偙偆俁擭偱擭棪侾侽亾埲忋偺憰拝棪忋徃偑尒崬傑傟偰偄傞丅摨幮偼偙傟偵傛傝廀梫奼戝偵偙偨偊傞偲偲傕偵丄掅嵦嶼偺崌惉僑儉帠嬈偺廂塿岦忋傪慱偆丅

丂俽乗俽俛俼偼丄壛岺惈傗摦揑摿惈偵桪傟偨崌惉僑儉偱丄儔儞僼儔僢僩僞僀儎傪偼偠傔墶妸傝杊巭憰抲乮俙俛俽乯懳墳偺崅婡擻僞僀儎偵巊傢傟傞丅摨僞僀儎傪嫮壔偟偰偄傞僞僀儎儊乕僇乕偐傜偺堷偒崌偄偑憹壛偟偰偍傝丄摨幮偼崱屻偺埨掕嫙媼懱惂偺峔抸偵岦偗偰憗婜偺擻椡憹嫮偑昁梫偲敾抐偟偨丅

壔妛岺嬈擔曬丂2002/4/12

廧桭壔妛丄愮梩偱俤俹俢俵憹嫮丒俆枩僩儞懱惂傊

丂廧桭壔妛岺嬈偼丄僄僠儗儞丒僾儘僺儗儞僑儉乮俤俹俢俵乯偺憹嫮傪恾傞丅愮梩偺愝旛傪崱擭拞偵丄儃僩儖僱僢僋夝徚偵傛偭偰尰忬偺擭俁枩俆侽侽侽僩儞偐傜摨係枩僩儞嫮偵傑偱崅傔傞丅摉幮偼崱擭弶傔偺壱摥傪梊掕偟偰偄偨偑丄宱嵪娐嫬側偳傪摜傑偊寁夋傪愭怢偽偟偡傞丅摨幮偱偼丄偙偺傎偳擕壔廳崌宆偺僗僠儗儞丒僽僞僕僄儞僑儉乮俽俛俼乯偺惗嶻傪帺幮惢憿偐傜俰俽俼傊偺埾戸偵愗傝懼偊傞偙偲傪寛傔偨丅惉弉宆偺俽俛俼偱廂塿峔憿傪夵妚偡傞堦曽丄惉挿帠嬈偲傒傞俤俹俢俵偵愊嬌搳帒搳帒偟偰崌惉僑儉帠嬈偺婎斦傪嫮壔偡傞丅

擔姧岺嬈怴暦丂2002/6/7

廧桭壔妛丄侾侽寧傔偳偵俤俹俢俵傪擭俉亾憹嶻

丂廧桭壔妛岺嬈偼丄崌惉僑儉偺僄僠儗儞丒僾儘僺儗儞僑儉乮俤俹俢俵乯偺惗嶻傪憹嫮偡傞丅侾侽寧傪傔偳偵愮梩岺応乮愮梩導巗尨巗乯偱擭嶻擻椡傪尰嵼斾栺俉亾憹偺係枩俁侽侽侽僩儞偵堷偒忋偘傞丅悽奅惗嶻偺奼戝偱朿傜傓帺摦幵晹昳岦偗偵壛偊偰丄庽帀夵幙嵻偲偟偰偺廀梫憹偵懳墳偡傞偺偑慱偄丅偝傜偵擭撪偵偼屭媞愭偱峴偆壛岺岺掱偺抁弅偵峷專偱偒傞億儕儅乕傪惢昳壔偟丄俀擭慜偺壩嵭帠屘偱幐偭偨崙撪僔僃傾偺姫偒曉偟偵懪偭偰弌傞丅

丂俤俹俢俵偼僄僠儗儞偲僾儘僺儗儞側偳傪嫟廳崌偟偰摼傜傟傞崌惉僑儉丅懴岓惈傗懴擬惈偵桪傟傞偙偲偐傜丄庡偵儔僕僄乕僞乕儂乕僗側偳偺帺摦幵晹昳偺傎偐揹慄旐枌側偳偺慺嵽偵巊傢傟偰偄傞丅

丂廧桭壔妛偼僾儔儞僩偺庤捈偟偱擭嶻擻椡俁侽侽侽僩儞暘傪憹傗偡丅帺摦幵晹昳岦偗偼崙撪偺惗嶻戜悢偵怢傃偑婜懸偱偒側偄堦曽偱丄奀奜巗応岦偗偼擔杮幵儊乕僇乕偺恑弌偱廀梫憹偑梊應偱偒傞偲偄偆丅

2002/3/27

俤亅俽俛俼偺惗嶻庴埾戸偵偮偄偰

丂廧桭壔妛岺嬈乮姅乯偲俰俽俼乮姅乯偼丄俤亅俽俛俼乮擕壔廳崌僗僠儗儞丒僽僞僕僄儞僑儉乯偺惗嶻庴埾戸傪幚巤偡傞偙偲偱丄偙偺偨傃崌堄偄偨偟傑偟偨丅

丂廧桭壔妛岺嬈乮姅乯偑愮梩岺応偱偺俤亅俽俛俼乮惗嶻擻椡擭嶻俆枩僩儞乯偺惗嶻傪掆巭偟丄摨幮偺斕攧昁梫検慡検傪庡尨椏乮僗僠儗儞儌僲儅乕丄僽僞僕僄儞乯帩偪崬傒偺偆偊丄俰俽俼乮姅乯偵惗嶻埾戸偄偨偟傑偡丅

丂杮擭侾侽寧傪傔偳偵丄俰俽俼乮姅乯巐擔巗岺応偱庴戸惗嶻傪奐巒偡傞梊掕偱偡丅

丂側偍丄椉幮偼廬棃傛傝丄庡尨椏偺傂偲偮偱偁傞僽僞僕僄儞傪椉幮愜敿弌帒偺搶晹僽僞僕僄儞乮姅乯偱惗嶻偟偰偄傑偡丅

丂俤亅俽俛俼巗応偼丄儐乕僓乕偱偁傞崙撪僞僀儎嶻嬈偺媫懍側僌儘乕僶儖揥奐偵偲傕側偄丄奀奜昳偲偺嫞憟偑寖壔偟偰偄傑偡丅

丂偙偺偨傃偺惗嶻庴埾戸偼丄堦憌偺崌棟壔偵傛傞僐僗僩嶍尭傪恾傝丄崙嵺嫞憟椡偺岦忋傪栚巜偡傕偺偱偡丅廧桭壔妛岺嬈乮姅乯偺俤亅俽俛俼傪俰俽俼乮姅乯巐擔巗岺応偱惗嶻偡傞偙偲偱丄摨岺応偺壱摥棪傪崅傔丄惗嶻惈岦忋偵傛傞僐僗僩僟僂儞傪恾傝傑偡丅

丂側偍丄廧桭壔妛岺嬈乮姅乯偼丄埾戸惗嶻偟偨俤亅俽俛俼傪帺幮偱斕攧偡傞傎偐丄徣擱旓摍偺崅惈擻僞僀儎梡偺俽亅俽俛俼乮梟塼廳崌僗僠儗儞丒僽僞僕僄儞僑儉乯偵偮偄偰偼丄惗嶻丒斕攧偲傕偵帺幮偱偺帠嬈傪宲懕偟傑偡丅

乮1998/9/10丂JSR/擔杮僛僆儞 敪昞乯

僞僀偺價乕僄僗僥傿乕僄儔僗僩儅乕僘乮姅乯偺崌惉僑儉僾儔儞僩偑姰惉

俰俽俼(姅)乮幮挿丗徏杮塰堦乯丄擔杮僛僆儞(姅)乮幮挿丗拞栰崕旻乯丄嶰堜暔嶻(姅)丄埳摗拤彜帠(姅)丄媦傃僶儞僐僋僔儞僙僥傿僋僗(姅)乮塸柤Bangkok

Synthetics(姅)乯偺弌帒偵傛傞僞僀偱偺崌曎夛幮價乕僄僗僥傿乕僄儔僗僩儅乕僘(姅)乮塸暥柤

丗 BST Elastomers Co., Ltd.乯偺崌惉僑儉僾儔儞僩偑姰惉偟傑偟偨丅俛俼偼俋俉擭俉寧壓弡偐傜帋塣揮傪奐巒偟丄俽俛俼偵偮偄偰偼俋俉擭俋寧拞弡偐傜帋塣揮傪奐巒偟傑偡丅

俋俉擭戞係巐敿婜拞偵偼丄僞僀崙撪奜偺儐乕僓乕傊偺僒儞僾儖偺攝晍傪峴偄丄杮奿彜嬈惗嶻傪奐巒偡傞梊掕偱偡丅

惢昳偺庡側斕攧愭偼丄僞僀崙撪奜偺僞僀儎丄俹俽庽帀丄岺嬈梡昳丄棜偒暔儊乕僇乕偱丄僞僀崙撪偺斕攧偵偮偄偰偼價乕僄僗僥傿僄儔僗僩儅乕僘丄桝弌偵偮偄偰偼俰俽俼媦傃擔杮僛僆儞偑巟墖丄嫤椡偟偨偟傑偡丅

價乕僄僗僥傿僄儔僗僩儅乕僘偺帒杮嬥偼侾俇壄俆愮枩僶乕僣乮栺俆俉壄墌乯丄惗嶻擻椡偼俽俛俼

俇枩僩儞乛擭 (俰俽俼媄弍)丄 俛俼 係枩僩儞乛擭

(擔杮僛僆儞丄俰俽俼媄弍) 偱偡丅

亙價乕僄僗僥傿僄儔僗僩儅乕僘(姅)奣梫亜

| 1. 塸暥幮柤 | 丂 | 俛俽俿 俤倢倎倱倲倧倣倕倰倱 俠倧., 俴倲倓丏 | ||

| 2. 強嵼抧 | 丂 | 僞僀崙儔儓儞導儅僾僞僾僢僩抧嬫 | ||

| 3. 帒杮嬥 | 丂 | 侾俇壄俆愮枩僶乕僣 乮栺俆俉壄墌乯 | ||

| 4. 弌帒斾棪 | 丂 | 僞僀 儘乕僇儖婇嬈 | 丂俇俉亾 | 丂Bangkok Synthetics |

| 俰 俽 俼(姅) | 丂侾係亾 | 丂 | ||

| 擔杮僛僆儞(姅) | 丂侾俀亾 | 丂 | ||

| 嶰堜暔嶻(姅) | 丂丂俁亾 | 丂(嶰堜暔嶻僞僀傪娷傓) | ||

| 埳摗拤彜帠(姅) | 丂丂俁亾 | 丂 | ||

| 5. 惗嶻擻椡 | 丂 | SBR : 擭嶻俇枩僩儞 BR 丂: 擭嶻係枩僩儞 |

||

| 6. 崌曎夛幮愝棫宊栺挷報 | 丂 | 侾俋俋俇擭俀寧 | ||

| 7. 杮奿彜嬈惗嶻 | 丂 | 侾俋俋俉擭戞係巐敿婜 | ||

Kumho Polychem

丂乮originally Kumho E.P.Rubber ) 丂丂KUMHO:JSR:EXXON=50:35:15

Jun1985丂 Establishment of KUMHO E.P.Rubber Aug 1986 Ground breaking Oct 1987 The completion of KUMHO E.P.Rubber Yocheon plant. Jan 1988 Production start-up of EPM/EPDM at 13,000 MT/Y Apr 1988 Technical assistance and license agreement

between KUMHO Petrochemical and Exxon Chemical.

(KUMHO:JSR:EXXON=50:35:15)Jun 1989 Capacity expansion(13,000 MT/Y to 20,000 MT/Y). May 1995 Ground breaking for KP-II Plant. May 1997 Changed company name to KUMHO POLYCHEM Co.,LTD. Jun 1997 KP-II plant start-up 仺丂EP Rubber: 50,000MT/Y

丂

| 1931 | 暷崙僨儏億儞幮 僇儘乕僓僗攷巑 悽奅弶偺崌惉僑儉丄乽僱僆僾儗儞®乿乮億儕僋儘儘僾儗儞 僑儉乯奐敪 |

| 1960 | 僨儏億儞幮偲徍榓揹岺(姅)偲偺愜敿弌帒偱"徍榓僱僆僾儗儞姅幃夛幮"乮媽徍榓揹岺丒僨儏億儞丄 尰嵼偺徍榓僨傿乕丒僨傿乕丒僀乕惢憿乯愝棫丅乮擔杮弶偺奜崙帒杮偲偺愜敿崌曎夛幮 |

| 1963 | 徍榓揹岺丒僨儏億儞 愳嶈偱乽僱僆僾儗儞®乿惗嶻奐巒乮傾僙僠儗儞朄乯 |

| 1972 | 徍榓揹岺丒僨儏億儞乽僱僆僾儗儞®乿偺僽僞僕僄儞朄偵惢憿揮姺 |

| 1986 | 徍榓揹岺丒僨儏億儞乽僶僀僩儞®乿乮僼僢慺僑儉乯僐儞僷僂儞僪惗嶻奐巒 |

| 1996 | 暷崙僨儏億儞幮偲僟僂丒働儈僇儖幮偲偱僄儔僗僩儅乕惢昳偺惢憿丒斕攧偺悽奅揑愜敿崌曎夛幮 DuPont Dow Elastomers 俴.俴.俠.傪暷崙偵愝棫 |

| 1997 | 媽徍榓揹岺丒僨儏億儞姅幃夛幮傪乽僱僆僾儗儞®乿偺惢憿夛幮偲偟偰徍榓僨傿乕丒僨傿乕丒僀乕惢憿(姅)偲夵柤 |

1972 愝棫丂埉壔惉50%丄徍榓揹岺25%丄俙俙働儈僇儖乮徍揹/暷僼傿儕僢僾僗JV乯25%

僼傿儕僢僾僗媄弍丄掃嶈岺応1974 丂丂丂丂埉壔惉50%丄徍榓揹岺25%丄徍榓桘壔25% 1979 丂丂丂丂埉壔惉75%丄徍榓揹岺25%

丂

DuPont Dow Elastomers, a 50/50 joint venture between Dow Chemical and DuPont, is a global supplier of specialty elastomer products and supporting technologies, established in April 1996.

DuPont Dow Elastomers offers a wide variety of products ranging from thermoset rubber polymers used by the general rubber industry to high-performance fluoroelastomers used by the chemical processing and automotive industries.

Acsium® chlorosulfonated polyethylene offers low cost and high performance for the automotive timing belt market, demonstrating outstanding flexibility, abrasion and ozone resistance over a broad temperature range.

Engage® polyolefin elastomers offer the best of all worlds, performing like elastomers and processing like thermoplastics. Based on the proprietary INSITE TM catalyst, Engage makes possible improvements in processing, impact modification, and many automotive and consumer goods applications.

Hypalon® chlorosulfonated polyethylene shows its strength when exposed to high temperatures and oxidizing chemicals; it has excellent resistance to ozone and weathering. This accounts for its success in roofing, belting, and wire and cable.

Kalrez® perfluoroelastomer parts are made by DuPont Dow Elastomers, and offer the utmost in heat and chemical resistance. Kalrez® parts are ideal for demanding applications in chemical processing, semiconductor, and aerospace, they are available in standard or custom shapes.

Nordel® is the world's first metallocene ethylene-propylene-diene terpolymer (EPDM), based on the proprietary INSITE TM technology. Consistent processing makes Nordel® IP ideal for use in industrial hoses, impact modification, weatherstripping, and many other applications.

Neoprene polychloroprene was the world's first synthetic elastomer, with oil resistance that still makes it a top performer today in a myriad of applications including automotive, adhesives, and construction.

Tyrin® chlorinated polyethylene offers excellent compatibility with other polymers. Flame retardant, with good resistance to heat and weathering, it performs well in construction, wire and cable, and a wide variety of plastics modification applications.

Viton® fluoroelastomer is the most specified fluoroelastomer. Widely used in fuel system seals and hoses, O-rings, shaft seals, and gaskets, Viton® offers excellent resistance to heat, fuels and chemicals. It has worldwide ISO 9000 registration.

Viton® FreeFlow TM process additives are uniquely designed to eliminate melt fracture, reduce die build up, and improve overall processing for polyolefin users and producers.

僑儉僞僀儉僘丂2003/6/26

暷崙僨儏億儞丂僟僂丂僄儔僗僩儅乕丂丂乽俤値倗倎倗倕乿偺怴僾儔儞僩偑杮奿惗嶻

丂暷崙僨儏億儞丂僟僂丂僄儔僗僩儅乕偼丄擬壜慪惈僄儔僗僩儅乕乽俤値倗倎倗倕乿偺怴僾儔儞僩乮擭嶻13枩5愮嘾乯偺寶愝傪儖僀僕傾僫廈僾儔僋儈儞偱恑傔偰偄偨偑丄偙偺傎偳姰惉偟丄杮擭5寧偐傜杮奿惗嶻傪奐巒偟偨丅偙偺怴僾儔儞僩偵傛傝乽俤値倗倎倗倕乿偺惗嶻擻椡偼崌寁22枩嘾懱惂偲側傞丅

丂摨幮偺擬壜慪惈僄儔僗僩儅乕乽俤値倗倎倗倕乿偼僾儔僗僠僢僋偺壛岺惈偲崌惉僑儉偲偟偰偺壜擻惈傪崅偄儗儀儖偱椉棫偝偣偨傕偺偱丄帺摦幵梡俿俹俷僶儞僷乕偵梡偄傜傟傞夵幙嵽偲偟偰廀梫傪奼戝偟偰偍傝丄懠偺條乆側梡搑偵偍偄偰懠偺慺嵽偐傜抲偒姺偊偑恑傫偱偍傝丄9擭慜偺忋巗埲棃丄乽俤値倗倎倗倕乿偺斕攧悢検偼2002擭枛偵崌寁10壄億儞僪乮栺45枩嘾乯偵払偟偰偄傞丅

丂怴僾儔儞僩偺惢憿僗僞乕僩偲摨帪偵丄摨幮偼2003擭偺屻敿偵惗嶻偺巒傑傞怴偨側俇僌儗乕僪乮庡偵僄僠儗儞丒僽僥儞宯乯傪娷傔丄乽俤値倗倎倗倕乿偺儔僀儞僫僢僾傪奼戝偡傞偑丄怴僌儗乕僪偼摿偵帺摦幵奜憰乛撪憰梡搑丄揹慄梡搑側偳傪僞乕僎僢僩偲偟偰偍傝丄弨検嶻儗儀儖偺奐敪昳偵偮偄偰偼僒儞僾儖嫙媼傪2002擭偐傜巒傔偰偄傞丅

DuPont Dow

Expands EPDM Offerings With First Ever Metallocene-Based Gas

Phase EPDM Production

DuPont Dow Elastomers has announced that it will develop, produce

and market a new line of gas phase metallocene EPDM products to

be branded as Nordel® MG. The new grades, to be introduced

starting second quarter 2002, will complement the current Nordel® IP products and be produced via metallocene

technology applied to gas phase production process - a first for

the EPDM industry.

"Added to our existing Nordel® IP offerings, this means

DuPont Dow will be able to offer rubber processors EPDM materials

with unmatched processing economics. The Nordel® MG grades will deliver as much as 20

percent improvement in mixing cycle times due to their granular

form, as well as 5-10 percent increased mixer fill factor and

reduced power consumption, based on internal tests," said

Torkel Rhenman, Nordel® global business director.

"These benefits will be particularly attractive to rubber

processors making EPDM compounds for finished articles including

hoses, weather strip and roofing membranes."

"We believe the industry is about to experience the most

significant change since the invention of EPDM as the latest

polyolefin manufacturing process technologies combined with

metallocene catalyst chemistry replace the old EPDM technology of

the 1960s," Rhenman added.

"These new products will complement the proven performance

of Nordel® IP which provides

improved yield and scrap reductions, and cleanliness resulting

from metallocene production. Initial Nordel® MG grades will be aimed at roofing, hose

and custom mixing applications and are expected to be introduced

in the first half of 2002. Additional grades slated for second

half 2002 will break new ground for EPDM with some very

interesting unique characteristics and benefits."

"DuPont Dow is now able to combine the production advantages

of the gas phase process with the technical advantages of

metallocene catalysts. The results from the first three

production runs with NordelR MG are very encouraging, and have

exceeded our expectations in terms of predictability and

consistency. Initial product sampling is now under way."

The DuPont Dow announcement also signals completion of its integration

of the former Union Carbide (UCC) EPDM business. This follows the signing

in October 2001 of a letter of intent between DuPont Dow and The

Dow Chemical Company pertaining to the former UCC EPDM plant in

Seadrift, Texas, USA.

DuPont Dow Nordel® IP products made via INSITE TM technology were launched in 1997 and

have set a new standard for outstanding cleanliness, consistency

and processability. Including the Seadrift manufacturing

operation for Nordel® MG, DuPont Dow's EPDM

production capacity will be nearly 200 000 metric tons/year, making the company among

the largest global suppliers and solidifying its leading position

in metallocene EPDM. With the 2003 start-up of DuPont Dow's new

grassroots plant for Engage® polyolefin elastomers,

the company will be among the largest ethylene elastomer producers as

well, with approximately 450 000 metric tons/year capacity.

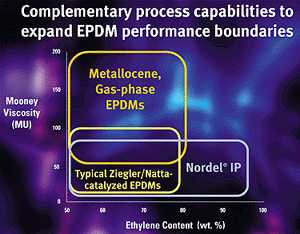

Complementing existing Nordel® IP products, the new Nordel® MG line of gas phase metallocene EPDM products will extend the boundaries of EPDM performance, reaching a Mooney Viscosity of up to 200.

DuPont Dow Elastomers Announces Letter Of Intent To Expand EPDM Business

丂Plans to make and sell a new family of Granular EPDMs based on INSITE TM

DuPont Dow Elastomers, a joint venture between The Dow Chemical Company and the DuPont Company, announced the signing of a letter of intent with Dow pertaining to the Union Carbide EPDM plant in Seadrift, Texas.

As a result of the agreement, DuPont Dow will develop, produce and market a new line of gas phase metallocene EPDM products which will be made at the 90,000 metric tons/year Union Carbide EPDM plant. The new products will be an extension of DuPont Dow's current Nordel® IP EPDM offerings.

"Applying proprietary INSITE TM Technology catalysts to the UNIPOL TM gas phase EPDM production process brings together DuPont Dow's world leadership in developing and marketing metallocene EPDM products with Dow's leadership in metallocene catalyst technology and Union Carbide's leadership in the UNIPOL gas phase process technology brought to Dow by Union Carbide," said Theo Krapels, president and CEO of DuPont Dow Elastomers. "These new offerings strengthen DuPont Dow's already broad portfolio in mid-high performance elastomers."

"These new gas phase EPDM products will complement DuPont Dow's existing Nordel® IP line and will deliver important benefits from the combined characteristics of gas phase production and metallocene catalysis," said Torkel Rhenman, DuPont Dow global business director for Nordel®. "This advancement in EPDM supports our goal of better meeting customer needs through innovative, value-creating solutions. They will build on the strong market acceptance of our current metallocene EPDM offerings."

According to DuPont Dow, the new products' benefits will include outstanding processability, low residuals, and attractive economics. The granular form will bring productivity advantages for customer processing or fabrication operations through automated material handling, shorter mixing cycles, continuous mixing and single-pass compounding.

The DuPont Dow Nordel® IP products made via INSITE TM technology were launched in 1997 and have set a new standard for outstanding cleanliness, consistency and processability. Including the Seadrift manufacturing operation, DuPont Dow's EPDM production capacity will be nearly 200,000 metric tons/year, making the company among the largest global suppliers and solidifying its position as a leading supplier of metallocene EPDM. With the late 2002 start-up of DuPont Dow's new grassroots plant for Engage® polyolefin elastomers, the company will be among the largest ethylene elastomer producers as well, with approximately 450,000 metric tons/year capacity.

A long-term lease and operating agreement is expected to be completed in fourth quarter 2001.

丂

Thai Synthetic Rubbers Co.,Ltd. (TSL)

Thai Synthetic Rubbers Co.,Ltd. (TSL), the first of its kind in South East Asia was established in December 1995. Being a backward integration project to the operations TPI cracker, TSL captures value addition through its operation of 65,000 TPY High cis Polybutadiene Rubber Plant.

TSL, a joint venture project by TPI, Ube Industries, Marubeni Corporation & Taiwan Synthetic Rubbers commenced its commercial operation in January 1998.

High cis Polybutadiene Rubber produced by Thai Synthetic Rubbers Co.,Ltd. (TSL) has wide range of applications in Tire, Footwear, Sporting Goods, Industrial Belts, Hoses, Vibration Insulators and High Impact Polystyrene Industries.

Zeon Chemicals Europe Limited丂http://212.127.4.171/public_html/index1.htm

Nitrile rubber

was first produced on the Sully, UK, site in 1958, at the same

time that Nippon Zeon was producing broadly similar rubbers in

Japan.

As part of their global strategy to become respected world

leaders in the production of speciality rubbers, Nippon

Zeon acquired the Sully nitrile rubber manufacturing business in

1989 (from BP Chemicals), thus Zeon Chemicals Europe

Limited was born.

Zeon Chemicals Europe Ltd manufactures the following rubbers at

its plant in Sully.

NBR NIPOL/BREON

A typical oil-resistant rubber with better abrasion performance and ageing resistance. Recommended when oil or solvent resistance is needed for the proper functioning of rubber parts.

POLYBLACK

A base NBR rubber mixed with carbon black and produced as crumb from masterbatch. Can be used in various applications where oil resistance, reinforcement and electrical conductivity are required.

SYNTHETIC LATICES

Made by dispersing polymer particles uniformly with an emulsifier. Used for such diverse applications as; paper coatings, gloves, ABS resin modifiers, textiles, road paving adhesives and foam rubber.

埉壔惉丄墷暷偱僗僠儗儞宯擬壜慪惈僄儔僗僩儅乕帠嬈壔傊

丂埉壔惉岺嬈偼丄僗僠儗儞宯擬壜慪惈僄儔僗僩儅乕乮俿俹俽乯偺墷暷偱偺帠嬈壔偵忔傝弌偡丅尰嵼丄憹嫮拞偺僗僠儗儞宯摟柧庽帀乽傾僒僼儗僢僋僗乿側偳偺崙撪愝旛偑僼儖壱摥偡傞俀侽侽俁亅俀侽侽係擭傪傔偳偵丄墷暷偵擭嶻係枩亅俆枩僩儞婯柾偺惢憿嫆揰傪愝抲偟壱摥傪栚巜偡丅俿俹俽偼娐嫬曐慡偺崅傑傝偐傜墫壔價僯儖庽帀戙懼廀梫偑媫憹偟偰偄傞丅悽奅嵟戝偺暷僋儗僀僩儞億儕儅乕偵懳峈偟丄偡偱偵僋儔儗偼嵟戝儅乕働僢僩偺暷崙偱岺応寶愝傪寛掕偟偨丅埉壔惉偼崙撪擻椡傪奼廩偡傞堦曽偱丄俿俹俽偺廀梫憹壛偑尒崬傑傟傞愭恑崙偱偺惗嶻嫆揰傪妋棫偟悽奅斕攧愴棯傪壛懍偡傞丅

丂埉壔惉岺嬈偺俿俹俽偼僗僠儗儞丒僽僞僕僄儞丒僗僠儗儞乮俽俛俽乯偺乽僞僼僾儗儞乿丄僗僠儗儞丒僽僞僕僄儞僽儘僢僋嫟廳崌乮俽俛俠乯偺乽傾僒僼儗僢僋僗乿丄俽俛俽偺悈揧僞僀僾乽僞僼僥僢僋乿偑偁傞丅惗嶻擻椡偼愳嶈岺応偵擭俀枩俆侽侽侽僩儞丄娭楢夛幮偺擔杮僄儔僗僩儅乕偺戝暘岺応偵摨係枩俉侽侽侽僩儞偺愝旛傪桳偡傞丅

僗僠儗儞宯摿庩摟柧庽帀惢憿愝旛怴愝偵偮偄偰

丂摉幮偼丄僗僠儗儞宯摿庩摟柧庽帀乮乽傾僒僼儗僢僋僗乿乯偺斕攧偑岲挷側偙偲

媦傃彨棃偺怢傃偑婜懸偝傟傞偙偲偐傜丄摨庽帀偺惢憿愝旛傪愳嶈惢憿強偵偰怴愝偡傞偙偲傪寛掕偄偨偟傑偟偨偺偱丄偍抦傜偣偄偨偟傑偡丅

| 攚宨偲宱堒 | |

| 丂 | 丂僗僠儗儞宯摿庩摟柧庽帀乽傾僒僼儗僢僋僗乿偼丄摟柧惈丄壛岺惈丄懳徴寕

惈側偳偵桪傟丄怘昳曪憰傗庛揹暘栰偺僷僢働乕僕偵丄傑偨僼傿儖儉暘栰偱偼丄

儔儈僱乕僔儑儞僼傿儖儉丄儁僢僩億僩儖偵偐傇偣傞僔儏儕儞僋儔儀儖側偳偵巊梡偝傟偰偍傝傑偡丅偦偺懠丄僀儞僕僃僋僔儑儞梡搑摍偵傕巊梡偝傟偰偍傝傑偡丅

丂摉幮偼丄愳嶈惢憿強偱梟塼廳崌俽俛俼丄俛俼丄擬壜慪惈僄儔僗僩儅乕 乮乽僞僼僾儗儞乿乯丄悈揧擬壜慪惈僄儔僗僩儅乕乮乽僞僼僥僢僋乿乯媦傃 乽傾僒僼儗僢僋僗乿傪惗嶻偟偰偍傝丄尰嵼偺擻椡偼崌寁偱擭嶻侾俀枩俋愮僩 儞偱偡丅 丂尰嵼丄乽傾僒僼儗僢僋僗乿丄乽僞僼僾儗儞乿媦傃乽僞僼僥僢僋乿偺俁惢昳 偼丄摨惢憿強撪偱暪嶻愝旛傪棙梡偟偰惢憿偝傟偰偍傝傑偡偑丄俁惢昳偲傕廀梫偑岲挷偱偁傝丄尰桳愝旛偺傒偱偼惗嶻偑捛偄偮偐側偄忬嫷偱偁傞偨傔丄崱夞乽傾僒僼儗僢僋僗乿偺愱梡愝旛傪怴愝偡傞偙偲偲抳偟傑偟偨丅 丂乽傾僒僼儗僢僋僗乿偺怴愝旛偼丄暯惉俉擭枛偵姰惉偟丄暯惉俋擭偺弔偵偼杮奿憖嬈偵擖傞梊掕偱偡丅搳帒妟偼栺俀侽壄墌偱丄惗嶻擻椡偼擭娫俀枩僩儞 偱偡丅 |

| 丂 | 丂 |

| 崱屻偺揥奐 | |

| 丂 | 丂乽傾僒僼儗僢僋僗乿丄乽僞僼僾儗儞乿媦傃乽僞僼僥僢僋乿偺俁惢昳偼丄偄

偢傟傕廀梫偑岲挷偱偁傝丄傑偨惉挿惈傕崅偄偙偲偐傜丄崌惉僑儉帠嬈晹偼丄

摿庩壔愴棯彜昳偲埵抲偯偗奼戝傪偼偐偭偰嶲傝傑偟偨丅

丂乽僞僼僥僢僋乿偵偮偒傑偟偰偼丄娭楢夛幮偱偁傞擔杮僄儔僗僩儅乕姅幃夛幮偵偍偒傑偟偰丄嶐擭枛悈揧愝旛偑姰惉偟丄婛偵壱摥傪奐巒偟偰偍傝傑偡偑丄 崱夞偺乽傾僒僼儗僢僋僗乿惢憿愝旛偺怴愝偵傛傝丄摉幮偺摿庩壔愴棯偺懱惂 偼丄堦抜偲嫮壔偝傟傑偡丅 |

| 丂 | 丂 |

| 乮嶲峫乯彜昳傾僒僼儗僢僋僗偵偮偄偰 | |

| 丂 | 丂乽傾僒僼儗僢僋僗乿偼丄師偺條側摿挿偑偁傝傑偡丅

丂摟柧惈偵桪傟傞丅 怺峣傝摍惉宍惈偵桪傟傞丅懴徴寕惈偵桪傟傞丅怘昳塹惗惈偵桪傟傞丅 丂乽傾僒僼儗僢僋僗乿偺庡側梡搑偼埲壓偺捠傝偱偡丅 |

| 丂 | 丂丒僜乕僩乮奺庬摟柧僇僢僾丄傾僀僗僋儕乕儉摍椻壻梕婍丄庛揹晹昳偺僽儕僗僞乕働乕僗摍乯

丂丒僼傿儖儉乮儔儈僱乕僜儑儞僼傿儖儉丄儁僢僩儃僩儖偺忋偐傜偐傇偣傞 僔儏儕儞僋儔儀儖摍乯 丂丒僀儞僕儏僋僔儑儞 |

| 丂 | 丂 |

| 丂 | 丂尰嵼丄悽奅偱僗僠儗儞宯摿庩摟柧庽帀傪婇嬈壔偟偰偄傞偺偼丄埉壔惉偺懠偵丄揹婥壔妛岺嬈丄暷崙僼傿儕僢僾僗幮丄僪僀僣俛俙俽俥幮丄儀儖僊乕

俥俬俶俙幮摍偱偡丅 丂廬棃乽傾僒僼儗僢僋僗乿偼擬壜慪惈僄儔僗僩儅乕丒悈揧擬壜慪惈僄儔僗僩儅乕偲偺暪嶻偱偟偨偑丄崱夞偺傾僒僼儗僢僋僗偺惢憿愝旛偺怴愝偵傛傝丄愱梡宯楍偱惗嶻偝傟傞偙偲偵側傝丄惗嶻検偺憹戝偺傒側傜偡丄昳幙柺偱傕堦憌偺岦忋偑婜懸偱偒傑偡丅 丂埉壔惉岺嬈姅幃夛幮偼丄乽傾僒僼儗僢僋僗乿傪丄擬壜慪惈僄儔僗僩儅乕 乽僞僼僾儗儞乿丄悈揧擬壜慪惈僄儔僗僩儅乕乽僞僼僥僢僋乿偲偲傕偵丄摿庩壔愴棯惢昳偲埵抲偯偗偰偍傝丄崱夞偺惢憿愝旛怴愝偱廫暘側嫙媼懱惂傪惍偊傞偙偲偲側傝傑偡丅 |

丂

2002/3/14 廧桭惛壔敪昞

丂丂崌惉僀僜僾儗儞僑儉乮俬俼

乯儔僥僢僋僗偺怴帠嬈傪奐巒

丂丂丂丂丂乕僋儗僀僩儞億儕儅乕姅幃夛幮偲偺嫟摨帠嬈乕

丂偙偺偨傃丄廧桭惛壔姅幃夛幮乮幮挿峀壀椙旻丄戝嶃巗拞墰嬫乯偼丄僋儗僀僩儞億儕儅乕僕儍僷儞姅幃夛幮乮尦僔僃儖僌儖乕僾丄幮挿拞懞堦復丄搶嫗搒峘嬫乯偲丄揤慠僑儉儔僥僢僋僗偺戙懼昳偲偟偰専摙偟偰偒偨俬俼儔僥僢僋僗偺怴帠嬈傪奐巒偟傑偟偨丅

丂偙偺帠嬈偱偼丄僋儗僀僩儞億儕儅乕偑尨椏偺俬俼

僑儉傪嫙媼偟丄廧桭惛壔偑俬俼儔僥僢僋僗傪惢憿偟傑偡丅偦偺屻丄椉幮偱俬俼

儔僥僢僋僗傪斕攧偟偰偄偒傑偡丅僋儗僀僩儞億儕儅乕惢俬俼僑儉偼懠幮昳偵斾傋暘巕検偑戝偒偄偨傔丄旂枌嫮搙偑昁梫側怹捫惢昳偵揔偟偰偄傑偡丅堦曽丄廧桭惛壔偼丄挿擭偵傢偨傝俬俼儔僥僢僋僗丄俠俽俵

乮僋儘儘僗儖儂儞壔億儕僄僠儗儞乯儔僥僢僋僗側偳偺儔僥僢僋僗惢昳偺惢憿斕攧幚愌偑偁傝傑偡丅拞偱傕俬俼

儔僥僢僋僗偵偮偄偰偼悽奅偱桞堦偺嫙媼儊乕僇乕偱偡丅崱屻椉幮偼丄偦傟偧傟偺棙揰傪惗偐偟丄俬俼

儔僥僢僋僗偺帠嬈傪揥奐偟偰偄偒傑偡丅

丂俬俼

儔僥僢僋僗偱戙懼傪偹傜偆揤慠僑儉儔僥僢僋僗偼丄晄弮暔偲偟偰娷傑傟偰偄傞抈敀幙惉暘偑傾儗儖僊乕傪堷偒婲偙偡偲尵傢傟丄夁嫀偦偺帠椺偑揤慠僑儉儔僥僢僋僗偐傜惢憿偟偨庤戃偲偺愙怗昿搙偑崅偄堛椕廬帠幰偵懡偔傒傜傟偰偄傑偡丅摿偵丄墷暷偱偼揤慠僑儉儔僥僢僋僗傾儗儖僊乕傊偺娭怱偑崅偔丄戙懼慺嵽傪媮傔傞惡偑崅傑偭偰偄傑偡丅擔杮偵偍偄偰傕摨條偺摦偒偑尒傜傟偰偄傑偡丅

丂俬俼

僑儉偼丄揤慠僑儉偲嬌傔偰椶帡偺壔妛峔憿偍傛傃摿挜傪傕偮崌惉僑儉偱偁傞堦曽丄抈敀幙傪娷傫偱偄傑偣傫丅偟偨偑偭偰丄俬俼

僑儉傪尨椏偲偡傞俬俼

儔僥僢僋僗偼丄摉奩傾儗儖僊乕栤戣偵懳偟偰桳岠側戙懼昳偲偟偰婜懸偝傟傑偡丅

丂摉柺丄廧桭惛壔偼丄僋儗僀僩儞億儕儅乕偐傜尨椏俬俼

僑儉偺嫙媼傪庴偗丄廧桭惛壔昉楬岺応撪偺愝旛偵傛傝惢憿傪峴偄傑偡偑丄彨棃揑偵偼丄巗応婯柾偺奼戝傪尒嬌傔丄奀奜揥奐傪帇栰偵擖傟偨愝旛憹嫮傪専摙偟偰偄偔梊掕偱偡丅

| 亂斕攧寁夋亃 | |

| 丂 | 摉柺丄屌宍姺嶼偱侾

丆侽侽侽倲 乛擭丄攧忋崅栺侾侽

悢壄墌傪栚巜偡丅 彨棃揑偵偼僌儘乕僶儖側帇揰偱俆 丆侽侽侽倲 乣侾侽 丆侽侽侽倲 婯柾偵栚昗傪偍偄偨揥奐傪恾偭偰偄偔丅 |

| 丂 | 丂 |

| 亂揤慠僑儉惢昳戙懼梡搑亃 | |

| 丂 | 庤弍梡丄専嵏梡丄嶻嬈梡側偳偺奺庬庤戃丄僐儞僪乕儉丄堛椕梡僠儏乕僽丄僇僥乕僥儖丄擕帣梡惢昳側偳偺怹捫惢昳傗擲拝嵻側偳 |

揹婥壔妛偺楌巎丂丂丂丂http://www.denka.co.jp/rec/enkaku/

丂僨儞僇偼戝惓係擭嶰堜嵿敶偺桳椡幰偵傛傝丄摉帪偺壔妛岺嬈偺愭抂偵偁偭偨壔妛尨椏乽僇乕僶僀僪乿偺惢憿朄乮亖揹婥壔妛乯傪崙撪偱弶傔偰妋棫偟偨敪柧壠丄摗嶳忢堦攷巑偐傜岺応媦傃摿嫋尃傪忳傝庴偗丄僇乕僶僀僪偍傛傃偦傟傪尨椏偲偡傞壔妛旍椏乽愇奃拏慺乿傪惗嶻偡傞夛幮偲偟偰愝棫偝傟偨丅

偄傢偽丄戝惓帪戙偺儀儞僠儍乕婇嬈偑儖乕僣偲尵偊傞偱偁傠偆丅偦偺屻丄戞擇師悽奅戝愴傑偱僇乕僶僀僪丄壔妛旍椏偺僩僢僾儊乕僇乕偲偟偰擔杮偼傕偲傛傝傾僕傾奺崙偱敪揥傪懕偗偨丅

丂戞擇師悽奅戝愴屻偼僇乕僶僀僪偐傜敪惗偡傞傾僙僠儗儞傪巊偭偨桳婡崌惉壔妛偵恑弌丄摨帪婜偵僙儊儞僩帠嬈傕奼廩偡傞丅

摿偵徍榓37擭偵愇桘壔妛偱側偔傾僙僠儗儞傪尨椏偲偟偰撈帺媄弍偱惢憿偝傟偨丄崌惉僑儉偺僋儘儘僾儗儞丒僑儉偼擔杮偺壔妛媄弍偺崅偝傪帵偡傕偺偲偟偰撪奜偱崅偔昡壙偝傟偨丅

2001/3/6丂俢俬俠敪昞

暷崙僟僂丒働儈僇儖幮偲偺儔僥僢僋僗寁夋偵偮偄偰

丂摉幮偼丄100亾弌帒偺暷崙崌惉庽帀儊乕僇乕丄儔僀僸儂乕儖僪幮乮儔僀僸乯偺儔僥僢僋僗帠嬈偵偮偄偰丄暷崙僟僂丒働儈僇儖幮乮僟僂乯偲偺娫偱崌曎夛幮傪愝棫偡傞偲偲傕偵丄摨帠嬈偺堦晹偵偮偄偰偼摨幮偵攧媝偡傞曽岦偱嵟廔摙媍傪恑傔偰偄傑偡丅崱屻椉幮偼悢儢寧偺撪偵嵟廔宊栺傪掲寢偟丄娭學摉嬊偺嫋擣壜傪怽惪偡傞梊掕偱偡丅

丂崱夞偺寁夋偼丄儔僀僸偑斈梡儔僥僢僋僗帠嬈傪僟僂偵攧媝偡傞偲偲傕偵丄僗儁僔儍儖僥傿儔僥僢僋僗帠嬈偵偮偄偰偼椉幮偺愜敿弌帒偵傛傞崌曎夛幮傪愝棫偡傞傕偺偱偡丅丂

2001/3/7丂俢俬俠敪昞

暷崙僟僂丒働儈僇儖幮偲偺儔僥僢僋僗寁夋偵偮偄偰乮徻曬乯

丂摉幮偼丄100亾弌帒偺暷崙崌惉庽帀儊乕僇乕丄儔僀僸儂乕儖僪幮乮儔僀僸乯偺儔僥僢僋僗帠嬈偵偮偄偰丄暷崙僟僂丒働儈僇儖幮乮僟僂乯偲偺娫偱崌曎夛幮傪愝棫偡傞偲偲傕偵丄摨帠嬈偺堦晹偵偮偄偰偼摨幮偵攧媝偡傞曽岦偱嵟廔摙媍傪恑傔偰偄傑偡丅崱屻椉幮偼悢儢寧偺撪偵嵟廔宊栺傪掲寢偟丄娭學摉嬊偺嫋擣壜傪怽惪偡傞梊掕偱偡丅

丂儔僀僸偼丄儔僥僢僋僗帠嬈偵偍偄偰擭娫栺1壄9愮枩僪儖偺攧忋崅傪帩偪丄杒暷偵偍偗傞庡梫儊乕僇乕偺1幮偵悢偊傜傟偰偄傑偡丅摨帠嬈偼巻壛岺梡丄僇乕儁僢僩棤懪偪梡側偳偺斈梡儔僥僢僋僗偲岺嬈梡愙拝嵻丄崌惉僌儘乕僽岦偗側偳偺僗儁僔儍儖僥傿儔僥僢僋僗偵戝暿偝傟傑偡丅斈梡儔僥僢僋僗偵偮偄偰偼巗応惉弉壔偺拞偱壙奿嫞憟偺寖壔偐傜丄崱屻婯柾偺奼戝偵傛傞僐僗僩嫞憟椡偺嫮壔偑媮傔傜傟偰偄傑偡丅堦曽丄僗儁僔儍儖僥傿儔僥僢僋僗偵偮偄偰偼斕攧悢検丒嬥妟偲傕偵弴挷偵怢挿傪懕偗偰偍傝丄崱屻傕梡搑奐敪偵傛傞巗応偺奼戝偑尒崬傑傟偰偄傑偡丅偙偺傛偆側忬嫷壓偵偍偄偰丄儔僀僸偼乬慖戰偲廤拞乭偺娤揰偐傜1999擭偵偼墷廈偵偍偗傞愜敿弌帒偺斈梡儔僥僢僋僗崌曎夛幮偺帩暘傪崌曎憡庤愭偵攧媝偡傞側偳丄崅搙側撈帺媄弍偲嫮屌側巗応婎斦傪帩偮僗儁僔儍儖僥傿儔僥僢僋僗傊偺孹幬傪嫮傔偰偄傑偟偨丅

丂堦曽僟僂偼丄儚乕儖僪儚僀僪偵揥奐偡傞悽奅嵟戝媺偺儔僥僢僋僗儊乕僇乕偺1偮偵悢偊傜傟丄摿偵斈梡儔僥僢僋僗偵嫮傒傪帩偪丄嫞崌儊乕僇乕偺帠嬈摑崌丒嵞曇偺恑傓拞偱偦偺堦憌偺嫮壔傪慱偆偲偲傕偵丄僗儁僔儍儖僥傿儔僥僢僋僗偺嫮壔嶔傪専摙偟偰偄傑偟偨丅

丂崱夞偺寁夋偼偙傟傜偺憃曽偺慱偄偑堦抳偟偨偙偲偵傛傞傕偺偱丄儔僀僸偼斈梡儔僥僢僋僗帠嬈傪僟僂偵攧媝偡傞偲偲傕偵丄僗儁僔儍儖僥傿儔僥僢僋僗帠嬈偵偮偄偰偼椉幮偺愜敿弌帒偵傛傞崌曎夛幮偺愝棫傪栚巜偟偰偄傑偡丅寁夋偱偼丄怴夛幮偼崱屻丄椉恊夛幮偐傜懡條側惢昳孮偲朙晉側宱尡丒媄弍傪堷偒宲偓丄偦偺僔僫僕乕岠壥偺嬌戝壔傪恾傞偲偲傕偵丄僗儁僔儍儖僥傿儔僥僢僋僗偵偍偗傞悽奅偺儕乕僨傿儞僌僇儞僷僯乕偲偟偰丄庢堷愭偵懳偟儚乕儖僪僋儔僗偺媄弍偲僒乕價僗傪抧堟儀乕僗丒僌儘乕僶儖儀乕僗偺偄偢傟偵偍偄偰傕採嫙偡傞偙偲偑壜擻偲側傝傑偡丅

崌曎夛幮偺奣梫

丂 幮柤丂丂丂丗僟僂丒儔僀僸儂乕儖僪丒僗儁僔儍儖僥傿儔僥僢僋僗LLC

杮幮丂丂丂丗僲乕僗僇儘儔僀僫廈儕僒乕僠丒僩儔僀傾儞僌儖丒僷乕僋

丂丂丂丂丂丂丂丂乮儔僀僸儂乕儖僪杮幮晘抧撪乯

幮挿丂丂丂丗僕僃僼儕乕丒俴丒僂僃儖僇乕乮尰儔僀僸儂乕儖僪乯

惗嶻嫆揰丗僨儔僂僃傾廈僠僃僗僂僅儖僪乮尰儔僀僸儂乕儖僪乯

丂丂丂丂丂丂丂僕儑乕僕傾廈働儞僕儞僩儞乮尰儔僀僸儂乕儖僪乯

廬嬈堳悢丗400恖嫮

庢埖惢昳丗僽僞僕僄儞宯傪庡椡偲偡傞僗儁僔儍儖僥傿儔僥僢僋僗惢昳

2000/8/28丂僋儔儗

擬壜慪惈僄儔僗僩儅乕偺帠嬈奼戝愴棯偵偮偄偰

丂丂乮暷崙偵怴岺応傪寶愝乯

摉幮偼偙偺偨傃丄擬壜慪惈僄儔僗僩儅乕乮悈慺揧壛僗僠儗儞宯僄儔僗僩儅乕丗摉幮彜昗乽僙僾僩儞乿乽僴僀僽儔乕乿乯帠嬈奼戝偺偨傔丄暷崙偺僥僉僒僗廈僷僒僨僫乮僸儏乕僗僩儞嬤峹乯偵擭嶻12,000僩儞婯柾偺怴岺応傪寶愝偡傞偙偲傪寛掕抳偟傑偟偨丅偝傜偵丄崱屻寁夋偝傟傞幁搰岺応偺憹愝偲暪偣丄2005擭偵偼擔暷僩乕僞儖偱擭嶻50,000僩儞懱惂偵憹嫮偡傞峔憐偱偡丅偙傟偼丄徣僄僱儖僊乕丄儕僒僀僋儖丄扙墫價丄扙梟嵻摍偺娐嫬栤戣偺棳傟偺拞偱悽奅揑偵惉挿傪懕偗傞摉帠嬈偺悽奅愴棯偺堦娐偲埵抲偯偗傜傟傞傕偺偱偡丅傑偨丄尰抧帺帯懱傛傝杮搳帒偵懳偡傞宱嵪揑巟墖偺栺懇傪捀偄偨偙偲傕丄崱夞偺僥僉僒僗廈僷僒僨僫傊偺恑弌寛掕偺戝偒側梫場偲側偭偰偍傝傑偡丅

擬壜慪惈僄儔僗僩儅乕偼桪傟偨抏椡惈傪帩偭偨崌惉僑儉偱丄捠忢偺僾儔僗僠僢僋偲摨條偵丄壛擬偵傛傞惉宍壛岺偑壜擻偱丄壛棸僑儉戙懼傗擃幙墫價戙懼側偳傪拞怱偲偟偰條乆側梡搑偵巊梡偝傟偰偄傑偡丅壛棸僑儉偺傛偆側棸墿傪壛偊傞岺掱偑晄梫側偨傔丄惗嶻惈偑椙偔僩乕僞儖僐僗僩僟僂儞偵偮側偑傝丄傑偨擃幙墫價偺傛偆偵墫慺丄壜慪嵻傪娷傑側偄偨傔丄嬤擭偺娐嫬栤戣偵懳偡傞堄幆偺崅傑傝偐傜丄暷崙丄墷廈丄擔杮傪拞怱偵媫懍偵戙懼偑恑傫偱偄傑偡丅梡搑偲偟偰偼丄帺摦幵撪憰傗揹婥婡婍晹昳丄廧戭晹嵽娭楢摍偺傎偐丄娺嬶丄岺嬶丄暥嬶摍偺恎偺夞傝偵偁傞擃幙慺嵽偲偟偰峀偔巊傢傟偰偄傑偡丅偝傜偵丄億儕僾儘僺儗儞偲崿偤偰摼傜傟傞摟柧擃幙嵽椏偼丄偦偺摿挿傪惗偐偟怘昳曪憰傗儊僨傿僇儖婡婍摍偺梡搑偱惉挿傪懕偗偰偍傝傑偡丅傑偨僄儞僕僯傾儕儞僌僾儔僗僠僢僋乮帺摦幵傗揹巕嵽椏偲偟偰巊傢傟傞懴擬惈崅嫮搙僾儔僗僠僢僋乯偺徴寕嫮搙夵椙側偳丄峝幙僾儔僗僠僢僋偺惼偝傪曗偆夵幙嵻梡搑偱傕巗応偑奼戝偟偰偍傝傑偡丅悽奅巗応偼1999擭搙偱擭娫60,000乣70,000僩儞乮摉幮悇掕乯偱丄崱屻傕擭棪侾侽亾埲忋偺惉挿傪懕偗丄係乣俆擭屻偵偼侾侽枩僩儞傪挻偊傞偲梊應偟偰偍傝傑偡丅

偙偺巗応惉挿偵懳墳偟丄摉幮偼幁搰岺応偱偺惗嶻擻椡傪丄1997擭偐傜偺3擭娫偱擭嶻9,000僩儞偐傜19,000僩儞傊憹愝偟丄偝傜側傞憹愝傪梊掕偟偰偍傝傑偟偨偑丄廀梫偑堦憌奼戝偡傞拞丄嵟戝儅乕働僢僩偱偁傞暷崙偱偺怴岺応乮擭嶻12,000僩儞丄2002擭戞俁巐敿婜偵壱摦丄愝旛搳帒妟栺俉侽壄墌乯偺寶愝傪愭峴偟偰幚巤偡傞偙偲傪寛抐抳偟傑偟偨丅偝傜偵崱屻偺廀梫偺憹壛偵崌傢偣擔杮媦傃奀奜偱弴師憹嫮偟丄2005擭偵偼擭嶻擻椡50,000僩儞懱惂偲偟丄擭娫攧忋崅250乣300壄墌傪栚巜偟傑偡丅

亙怴岺応寶愝偺奣梫亜

| 丂 | 1 寶愝応強 | 丂 | 暷崙僥僉僒僗廈僷僒僨僫乮僸儏乕僗僩儞嬤峹乯

摉幮僌儖乕僾偺僄僶儖僇幮乽僄僶乕儖乿岺応偺椬愙抧 |

| 丂 | 2 惗嶻擻椡 | 丂 | 12,000僩儞乛擭 |

| 丂 | 3 愝旛搳帒妟 | 丂 | 栺俉侽壄墌 |

| 丂 | 4 怴岺応偺塣塩曽幃 | 丂 | 惢憿媦傃斕攧丒媄弍僒乕價僗婡擻傪暪偣帩偮尰抧朄恖傪愝棫丄塣塩梊掕 |

亙庡側梡搑偲偦偺戙昞椺亜

| 丂 |

|

2002/8/2

晲揷栻昳岺嬈丄擔杮僄僀傾儞僪僄儖 丂丂丂丂丂丂丂嶰堜廧桭丒晲揷栻昳採実

晲揷栻昳岺嬈偺儔僥僢僋僗帠嬈偺擔杮僄僀傾儞僪僄儖傊偺塩嬈忳搉偵偮偄偰

丂擔杮僄僀傾儞僪僄儖姅幃夛幮乮幮挿丗徏嶳婭桼乯偲晲揷栻昳岺嬈姅幃夛幮乮幮挿丗晲揷殸抝乯偼丄晲揷栻昳岺嬈偺崌惉僑儉儔僥僢僋僗帠嬈偵偮偄偰丄杮擭侾侽寧侾擔傪傕偭偰丄晲揷栻昳岺嬈偐傜擔杮僄僀傾儞僪僄儖傊塩嬈忳搉偡傞偙偲偱崌堄偟丄杮擔塩嬈忳搉宊栺彂偵挷報偄偨偟傑偟偨丅

丂椉幮偼丄晲揷栻昳岺嬈偺杮帠嬈偵偮偄偰偺嬈柋採実偵俀侽侽侾擭俇寧俀俇擔偵崌堄偟丄摨擭俈寧侾擔偐傜晲揷栻昳岺嬈傛傝擔杮僄僀傾儞僪僄儖傊偺斕攧嬈柋埾戸側傜傃偵晲揷栻昳岺嬈傛傝擔杮僄僀傾儞僪僄儖傊偺媄弍儔僀僙儞僗摍傪峴偭偰傑偄傝傑偟偨丅

丂擔杮僄僀傾儞僪僄儖偼丄廧桭壔妛岺嬈姅幃夛幮偍傛傃嶰堜壔妛姅幃夛幮偺崌曎夛幮偲偟偰侾俋俋俋擭俈寧偵敪懌偟丄崌惉僑儉儔僥僢僋僗偍傛傃崌惉庽帀帠嬈傪揥奐偟偰偍傝傑偡偑丄崌惉僑儉儔僥僢僋僗帠嬈偵偮偒傑偟偰丄側偍堦憌偺帠嬈婎斦嫮壔偺偨傔庬乆偺曽嶔傪専摙偟偰傑偄傝傑偟偨丅

丂堦曽丄晲揷栻昳岺嬈偼丄壔妛昳帠嬈偺戝晹暘偵偁偨傞僂儗僞儞摍帠嬈偵偮偄偰偼丄嶰堜壔妛偲偺採実偺摴傪慖戰偟崌曎夛幮嶰堜晲揷働儈僇儖姅幃夛幮偲偟偰俀侽侽侾擭係寧偐傜塩嬈傪奐巒偟偰偍傝傑偡偑丄崌惉僑儉儔僥僢僋僗帠嬈偵偮偒傑偟偰傕帠嬈敪揥偺曽嶔傪柾嶕偟偰傑偄傝傑偟偨丅

丂擔杮僄僀傾儞僪僄儖偼丄崱夞丄晲揷栻昳岺嬈偺杮帠嬈傪堷偒宲偖偙偲偵傛傝丄偝傜偵岠棪揑側帠嬈塣塩懱惂傪妋棫偡傞偙偲傪栚巜偟偰偍傝傑偡丅

仜崌惉僑儉儔僥僢僋僗偵偮偄偰

| 丂 | 丂儔僥僢僋僗偲偼丄傕偲傕偲僑儉偺庽偐傜摼傜傟傞敀怓擕忬偺塼忬暔幙偺偙偲傪尵偄乮揤慠儔僥僢僋僗偲徧偟揤慠僑儉偺尨椏偱偁傞乯丄偙偺僑儉偺崌惉尋媶傛傝擕壔廳崌偱惢憿偝傟偨丄僑儉宯僄儅儖僕儑儞傪憤徧偟偰崌惉僑儉儔僥僢僋僗偲屇傃傑偡丅 丂崌惉僑儉儔僥僢僋僗偼丄僽僞僕僄儞儌僲儅乕傪庡懱偵懡庬椶偺儌僲儅乕傪嫟廳崌偝偣偨悈宯僄儅儖僕儑儞偲偟偰丄巊梡栚揑偵墳偠偨摿惈傪傕偪丄愙拝嵻暘栰偱暆峀偔巊梡偝傟偰偄傑偡丅 |

2001/6/26丂擔杮僄僀傾儞僪僄儖丒晲揷栻昳岺嬈丂丂丂丂丂丂丂

儔僥僢僋僗帠嬈偵偍偗傞採実偵偮偄偰

丂擔杮僄僀傾儞僪僄儖姅幃夛幮 (幮挿丗徏嶳婭桼)偲晲揷栻昳岺嬈姅幃夛幮(幮挿丗晲揷殸抝)偼丄晲揷栻昳岺嬈偺崌惉僑儉儔僥僢僋僗帠嬈偵偮偄偰丄杮擭俈寧侾擔偺梊掕偱丄晲揷栻昳岺嬈偐傜擔杮僄僀傾儞僪僄儖傊斕攧嬈柋傪埾戸偡傞側偳丄嬈柋採実偡傞偙偲傪偙偺傎偳崌堄偄偨偟傑偟偨丅丂丂

丂椉幮偼岞惓庢堷埾堳夛偺彸擣偑摼傜傟傞偙偲傪忦審偲偟偰丄晲揷栻昳岺嬈偺崌惉僑儉儔僥僢僋僗帠嬈傪擔杮僄僀傾儞僪僄儖傊塩嬈忳搉偡傞曽岦偱専摙偟偰偍傝丄杮採実偼偦偺戞堦抜奒偲偟偰峴偆傕偺偱偁傝傑偡丅

丂擔杮僄僀傾儞僪僄儖偼丄廧桭壔妛岺嬈姅幃夛幮偍傛傃嶰堜壔妛姅幃夛幮偺崌曎夛幮偲偟偰暯惉侾侾擭俈寧偵敪懌偟丄崌惉僑儉儔僥僢僋僗偍傛傃崌惉庽帀帠嬈傪揥奐偟偰偍傝傑偡偑丄崌惉僑儉儔僥僢僋僗帠嬈偵偮偒傑偟偰丄側偍堦憌偺帠嬈婎斦嫮壔偺偨傔庬乆偺曽嶔傪専摙偟偰傑偄傝傑偟偨丅

丂堦曽丄晲揷栻昳岺嬈偼丄壔妛昳帠嬈偺戝晹暘偵偁偨傞僂儗僞儞帠嬈摍偵偮偄偰偼丄嶰堜壔妛偲偺採実偺摴傪慖戰偟崌曎夛幮嶰堜晲揷働儈僇儖姅幃夛幮偲偟偰杮擭係寧偐傜怴偨偵塩嬈傪奐巒偟偰偍傝傑偡偑丄崌惉僑儉儔僥僢僋僗帠嬈偵偮偒傑偟偰傕帠嬈採実偺曽嶔傪柾嶕偟偰傑偄傝傑偟偨丅

丂崱夞偺崌惉僑儉儔僥僢僋僗帠嬈偵偍偗傞採実偵傛傝丄椉幮媄弍偺僔僫僕乕岠壥側偳偱丄偍摼堄愭偺僯乕僘偵崌偭偨惢昳偺嫙媼懱惂傪偲傝丄偝傜偵岠棪揑側惗嶻懱惂傪妋棫偡傞偙偲傪栚巜偟偰偍傝傑偡丅

壔妛岺嬈擔曬丂2002/11/6

廧桭惛壔丄俬俼儔僥僢僋僗偺梡搑奼戝

丂廧桭惛壔偼丄怴婯帠嬈堢惉偺堦娐偲偟偰丄崌惉僀僜僾儗儞僑儉乮俬俼乯儔僥僢僋僗偺梡搑奐戱偵杮崢傪擖傟傞丅僋儗僀僩儞億儕儅乕僕儍僷儞乮杮幮丒搶嫗搒峘嬫乯偲偺嫟摨帠嬈偱丄崱擭俁寧偐傜堛椕梡昳岦偗偵杮奿斕攧傪奐巒丅尰嵼偼墷暷側偳奀奜儐乕僓乕傊偺嫙媼偑拞怱偩偑丄崱屻偼崙撪廀梫偺奐戱偵椡傪擖傟偰偄偔曽恓偱丄擲愙拝嵻側偳怴婯梡搑傊偺嵦梡奼戝傪栚巜偡丅廧桭惛壔偼偡偱偵摨幮昉楬岺応乮暫屔導昉楬巗乯撪偵擭娫侾侽侽侽僩儞偺惗嶻愝旛傪愝偗偰偍傝丄崱屻俁擭撪偵摨愝旛傪僼儖壱摥偵偝偣丄侾侽壄墌帠嬈傊奼戝偡傞丅

擔姧岺嬈怴暦丂2002/12/19

塅晹嫽嶻丄僞僀偱崌惉僑儉偺惗嶻嫮壔亅擔宯婇嬈偺傾僕傾恑弌偵懳墳

丂塅晹嫽嶻偼丄僞僀崌曎偱崌惉僑儉偺僽僞僕僄儞僑儉乮俛俼乯偺惗嶻擻椡傪尰嵼斾俁侽亾憹偺擭娫俇枩俆侽侽侽僩儞偵憹嫮偡傞寁夋乮拲丂壓婰忣曬偱偼尰嵼偑65愮僩儞乯傪柧傜偐偵偟偨丅係壄-俆壄墌傪搳偠偰惢憿愝旛傪尒捈偟丄侽係擭壞傪傔偳偵壱摥偝偣傞丅拞崙傪拞怱偲偟偨傾僕傾偵恑弌傪媫偄偱偄傞擔宯偺僞僀儎儊乕僇乕岦偗偺廀梫憹偵懳墳偡傞偺偑慱偄丅摨帪偵壠揹岦偗偵巊偆僌儗乕僪昳傕惗嶻昳偵壛偊偰奼斕偵抏傒傪偮偗傞丅

丂俛俼偼僽僞僕僄儞傪廳崌偟偰惢憿偝傟傞斈梡崌惉僑儉丅懴杸栒惈傗抏椡惈丄掅敪擬惈偵桪傟偰偍傝丄帺摦幵梡偺僞僀儎傗儀儖僩丄棜暔側偳偺慺嵽偲偟偰巊傢傟偰偄傞丅

丂俛俼偺惗嶻擻椡傪憹嫮偡傞偺偼乽僞僀丒僔儞僙僥傿僢僋丒儔僶乕僘乿乮僶儞僐僋巗乯丅俋俆擭愝棫偱丄抜奒傪捛偭偰憹帒傪堷偒庴偗偨塅晹嫽嶻偼侽侾擭枛偵帩偪姅斾棪傪73.1亾偲偟偰巕夛幮壔丅儔儓儞導偺俛俼愝旛偱侽俁擭墰傪傔偳偵拝岺偡傞丅

THAI SYNTHETIC RUBBERS CO.,LTD. 丂丂http://www.tpigroup.co.th/synthetic.asp丂

Thai Synthetic Rubbers Co.,Ltd. (TSL), the first of its kind in South East Asia was established in December 1995. Being a backward integration project to the operations TPI cracker, TSL captures value addition through its operation of 65,000 TPY High cis Polybutadiene Rubber Plant.

TSL, a joint venture project by TPI, Ube Industries, Marubeni Corporation & Taiwan Synthetic Rubbers commenced its commercial operation in January 1998.

僑儉僞僀儉僗丂2003/7/10

擔杮僛僆儞丂僛僆儞億乕儔儞僪傪夝嶶

丂擔杮僛僆儞偼楢寢巕夛幮偱偁傞僛僆儞儓乕儘僢僷幮偺僛僆儞億乕儔儞僪幮偺嬈柋傪暯惉侾俆擭俈寧侾擔傛傝掆巭偟丄摨侾俇擭俇寧俁侽擔晅偱摨幮傪夝嶶偡傞丅

丂僛僆儞億乕儔儞僪幮偼搶墷彅崙偵偍偗傞摿庩僑儉偺斕攧傪帠嬈栚揑偲偟偰偄偨偑丄摨抧堟偺怴婯帠嬈奼戝偺婜懸偑尒崬傔側偄偙偲偐傜丄摨幮傪夝嶶偟摨抧堟偵偍偗傞偵偍偗傞斕攧嬈柋傪楢寢巕夛幮偱偁傞僛僆儞儓乕儘僢僷幮偵摑崌偡傞偙偲偲偟偨傕偺丅

丂僛僆儞億乕儔儞僪幮偼僛僆儞儓乕儘僢僷幮侾侽侽亾弌帒偺巕夛幮偱帒杮嬥偼俁愮枩墌丅俀侽侽俀擭侾俀寧婜攧忋崅偼俈係俀愮儐乕儘丅僛僆儞億乕儔儞僪偺夝嶶偵敽偆丄楢寢媦傃扨撈嬈愌傊偺塭嬁偼寉旝偲偟偰偄傞丅

丂

1989/5丂愝棫

丂丂丂丂丂丂丂丂桘岞(尰俽俲乯丂70% 丂廧桭壔妛丂30%

1993/1 丂彜嬈惗嶻奐巒

1996/3丂弌帒斾棪曄峏

丂丂丂丂丂丂丂丂桘岞丂92.8% 乮巕夛幮傪娷傓乯

丂丂丂丂丂丂丂丂廧壔丂丂7.2%

丂丂丂丂丂丂丂桘岞偺傒偑憹帒丅

丂丂丂丂丂丂丂娯崙偺戝夛幮偵傛傞姅幃庢摼憤妟婯惂偱桘岞強桳姅幃傪堦晹巕夛幮偵忳搉丅

偦偺屻丂丂夝嶶

丂

丂

丂

丂