ブログ 化学業界の話題 knakのデータベースから 目次

これは下記のブログを月ごとにまとめたものです。

最新分は http://blog.knak.jp/

2006/8/28 「プルドー湾油田の操業停止ーBPとStandard Oil」 で 「スタンダード・オイルの後継会社のその後」 としてシェブロンについて触れている。

| 分割会社 | その後 | 現在 |

| Standard Oil of California(Socal) | Gulf Oilと合併 →シェブロン テキサコを買収 →シェブロンテキサコ |

シェブロン |

| Standard Oil of Kentucky | ソーカルが買収 |

シェブロンはStandard Oil of California(Socal)がGulf Oil とTexacoを吸収したものだが、3社は以前にSeven Sisters と呼ばれ、世界の石油市場を支配した国際石油資本(メジャー)のメンバーである。

| Seven Sisters | |||||||||||||

|

Standard Oil of California(Socal)はスタンダード・オイルの後継会社の一つで、現在のサウジアラムコを創設した会社である。

サウジは英国が支配していたが、1923年に英国のEastern & General Syndicate がサウジ東部に石油利権を得たものの、探査も採掘もせず、1927に失権している。

1932年にメロン財閥のGulf Oil が採掘権を得たが、油田がみつからず、期限前にSocalに売却した。

Socal は1933年に60年間の石油独占採掘権を得て、California

Arabian Standard Oil を設立した。しかし、米国以外に販売権を持たないことから、1936年にTexas Company (後のTexaco)と中東で提携する契約を締結した。

TexacoがCalifornia Arabian Standard Oil の50%を取得

アジア、アフリカ地区における石油下流事業のため、各々50%出資した合弁企業

CALTEX

(Socal+Texas)を設立した。

| * 1948年、日本石油がCALTEXと提携し日石カルテックス設立 |

1938年、ダーラン近くのダンマーム7号油井で商業規模の採掘に成功、1944年にArabia American Oil Co. (通称 ARAMCO) と改称した。

1948年、ARAMCOにEXXON、Mobilが参加した。(出資比率はSOCAL、Texaco、EXXONが各30%、Mobilが10%)

その後、

1960年、OPEC創設、

1972年、アラムコにサウジ政府が25%出資、

1973年、中東戦争と第一次石油危機、

同年、サウジ政府がアラムコに51%出資、

等を経て、

1980年にサウジ政府100%となった。

1988年にサウジ政府はアラムコをSaudi Arabian Oil Companyと改称した。 名称から「American」が消えたが、何故か、今も通称は Saudi Aramco となっている。

他方、メロン財閥のガルフ石油はクウェートの権益を獲得、BPと50/50でクウェート石油を設立した。

(1973年にクウェート政府が51%国有化を決定)

このほか、1948年にPaul

GettyのGetty Oil

がサウジとクエートの中立地帯の採掘権を入札、独立系のAmerican

Independent Oil (Phillips、Signal、 Ashland、Sinclare

が出資)と共同で採掘権を得て、大成功を収めた。

山下太郎のアラビア石油も1957年に中立地帯沖合いの採掘権を取得、1960年にカフジ石油を掘り当てた。

ーーーーーーー

ガルフのその後

1980年頃には業績が悪化、株価も低迷した。

1982年に乗っ取り屋でMesa Petroleum のオーナーのT. Boone Pickens がCities Service に敵対的TOBをかけた際に、ガルフはwhite knight となり同社を買収したが、同社の埋蔵量が不正確として揉め、同社はOccidental Petroleumに売却された。

Pickens は逆にガルフ株の11%を取得し、経営に入るため委任状集め競争を行った。ガルフ側はいろいろ対抗策を取ったが、最終的にソーカルに買収される道を選んだ。Pickens のグループは集めた株のソーカルへの売却で760百万ドルの利益を得たといわれる。

ソーカルはガルフとの合併後、社名をChevron に変更した。同社は独禁法問題の解決のため、ガルフの資産の多くを売却した。

ーーーーーーー

テキサコのその後

1983年末にPennzoil がGetty Oil の3/7を求めてTOBをかけた。(Paul Getty は1976年に死亡)

1984年1月3日、Pennzoil と Getty Oil が合意し、握手を交わした。(すぐに契約書を作成しサインすることとした)

1月5日、テキサコ会長がPennzoilの10%高の価格でGetty

Oilを買うと申し出て、99.8億ドルで契約を交わした。

(これによりGetty一族は大きな利益を得た。)

Pennzoilは契約違反で Getty Oil を訴えたが、Getty Oil はテキサコとの契約で免責条項を入れており、テキサコが訴訟相手となった。

裁判はPennzoilの地元のテキサス州で行われ、3日の契約書なしの合意が有効かどうか、合意が全体の合意か、価格の合意だけか、で争われた。

Gettyが免責条項をいれたこと自体、違法性を認識していたとみられた。

弁護士の働きが功を奏し、陪審は契約違反と認定した。

Pennzoil側は損害賠償としてGetty Oil の持つ10億バレルの埋蔵量をもとに75億3千万ドルを請求したが、陪審は請求額全部を認め、更にペナルティとして30億ドルを上乗せした。更にテキサス州法では1月4日以降の金利を上乗せすることとなっており、合計額は117億92百万ドルという膨大なものとなった。

テキサス州法によれば控訴するには判決と同額の保証金を供託することが必要で、テキサコとしては控訴も出来ない状況となった。

このあと、供託金を大幅に減らすよう訴えたり、和解交渉を行ったが、差し押さえ必至となり、1987年4月にテキサコは破産法11条(会社更生法に近いもの)を申請した。

1987年12月、ようやく和解が成立、和解金として30億ドルが支払われた。テキサコは多くの資産を売却した。

2001年、テキサコはシェヴロンと合併、シェヴロン・テキサコ となった。(2005年 再度 Chevron と改称)

1999年に日本石油と合併した三菱石油には、一時、Getty Oil が50%の出資をしていた。 1931年、三菱3社(本社、鉱業、商事)と米国アソシエイテッド石油の折半出資により三菱石油 設立 アソシエイテッド石油は1936年にタイドウォーター石油に吸収されたが、1967年にGetty

Oil がタイドウォーターを買収、 |

汚染された血液製剤を投与されC型肝炎ウイルス(HCV)に感染させられたとして、九州・沖縄などの患者18人が国と製造元の三菱ウェルファーマ(旧ミドリ十字)と子会社ベネシスを相手取り、総額11億6600万円の損害賠償を求めた「薬害C型肝炎九州訴訟」の判決が30日、福岡地裁であり、原告18人のうち11人に対して、国と製薬会社に計1億6830万円の賠償を命じた。

6月21日の大阪地裁の判決に次ぐもの。

大阪地裁では原告13人のうち5人については国と製薬会社の、4人は企業側の責任のみを認定し、総額2億5630万円の支払いを命じている。

既報 2006/6/28 「薬害C型肝炎訴訟判決」 参照

-------

大阪地裁では国は青森で肝炎集団感染が起きた87年4月、企業はウイルス不活化処理方法を変えた85年8月以降に責任があるとした。

旧ミドリ十字は、約20年間にわたって行ってきた紫外線照射及びBPL併用処理から、ほとんど不活化効果がなかった紫外線照射等に変更したことにより、C型肝炎(当時の非A非B型肝炎)感染の危険性を一層高めたから、安全性確保義務に違反した過失がある。

(国は旧ミドリ十字の不活化処理方法の変更を知っていたと認めるに足りる証拠はない)

しかし、今回の福岡地裁は80年11月以降のフィプリノゲンによる感染者について国と製薬会社に責任があると判断した。

判決要旨から

「1978年には米食品医薬品局(FDA)によるフィブリノゲン製剤の承認取り消しが公示され、当時の知見としてもフィブリノゲン製剤の有効性に疑問が生じていたのであるから、医薬品の安全性の確保等について第一次的な義務を有する旧ミドリ十字だけでなく、厚生大臣としても、その詳細を含めた情報を得た上で、非加熱フィブリノゲン製剤について調査、検討を行うべきであった。この時点で調査、検討を行えば、遅くとも80年11月までには、有効性及び有用性についての判断を行うことができたし、厚生大臣については、仮にそうでないとしても、旧ミドリ十字に対して緊急安全性情報を配布するよう行政指導すべきであった。

従って、旧ミドリ十字と厚生大臣は、遅くとも80年11月までに非加熱フィブリノゲン製剤の適応を先天性低フィブリノゲン血症に限定するか、または緊急安全性情報を配布すべき義務があったにもかかわらず、これを怠ったことに過失及び違法性がある。よって、被告会社らと国は、その後に同製剤の投与を受けた原告らに対する損害賠償義務を負う

。」

なお、出産時に投与され感染したとする女性と母子感染した息子については、母子手帳紛失などで投与が立証されていないとして棄却、クリスマシンについては「肝炎感染の危険性はあったが、大出血時などに代替製剤がない場合もあり、有用性は認められる」として棄却になった。

ーーーーー

なお、大阪地裁判決に対しては、判決が1987年4月以前の国の責任などを認めず、原告によって判断が分かれたことを理不尽とし、勝訴した9人を含む原告13人全員が大阪高裁に控訴した。

8月25日には新たに患者31人が計約19億1400万円の損害賠償を求め全国4地裁に一斉提訴した。

国側も、臨床現場の産婦人科医の間では「出産時の大量出血などにフィブリノゲンは有効」との声が支配的だったなどから 6月28日に控訴している。

国側は今回の判決に対しても、「医薬品行政の根幹問題であり、判決をそのまま受け入れるのは難しい」として控訴する方向。

欧州委員会は2006年6月28日、カルテル・支配的地位濫用事件等の競争法違反行為に対して課される制裁金算定方法についての新ガイドラインを発表した。

この新制裁金ガイドラインは、1998年に採択された現行ガイドラインに代わるもので、間もなくEU官報に掲載され、その時点から正式に効力を有する。

EU競争法では個人に刑事罰を加えることはできないため、より効果的なカルテル対策を執行するためには、充分抑止的効果のある高額な制裁金制度を設ける必要があるというのが欧州委員会の考え。

現行ガイドラインと同様、違法の程度、期間等を考慮した基本額を出し、さらにこれに増額・減額事由を加えた最終的な制裁金額を割り出す。

課徴金の算定方法は、原則以下の通り。違反年数が長い場合、再犯の場合の課徴金は大きく増加する。

1.違反行為の行われた最後の年に、欧州経済地域の関連市場から違法に得た年間売上高30%までの範囲を基本額とする。

地理的範囲、カルテルの種類(市場分割、生産制限など)等も算定の要素となる。

2.水平的価格設定契約、市場分割、生産量制限のような悪質なカルテルについては、基本額に15%~25%を追加する。

3.上記に違反の年数を乗じる。(5年なら5倍となる)

従来は1年10%増しのため、5年なら50%増し。

4.これに、制裁金引き上げ事由・減額事由が「考慮されるかもしれない(may

take into account)」

従来は「制裁金引き上げ事由・減額事由を考慮して最終的な額が出される」。

増額理由

1)再犯

過去に欧州委又はEU加盟国により同じ/同様の事案で摘発された場合は100%までを加算する。

(従来は欧州委での再犯のみだが、EU加盟国での過去の摘発も再犯とみなされる。

また、従来は50%加算だが、今回は100%加算)

2)調査への協力拒否

3)違反行為の主犯

減額理由

1)欧州委の調査開始ですぐに止めた場合

2)不注意での参加

3)違反が限定的で、実際には害が少ない場合

4)減免制度以外で欧州委の調査に協力

5)政府当局や立法によって認可された行為の場合

国家によって認可されただけでは、減額が認められるだけであることを明確にした。

なお、欧州委員会は企業の前年度年間総売上高10%までの制裁金を課す権限があるとされているがこの点に変化はない。

また、制裁金減免制度は今まで通り適用される。

ーーーー

日本の改正独禁法では課徴金は以下の通り。( )は改正前

| 基本 | 大企業 | 中小企業 |

| 製造業、ゼネコンなど | 10%(6%) | 4%(3%) |

| 卸売業 | 2%(1%) | 1%(1%) |

| 小売業 | 3%(2%) | 1.2%(1%) |

「再犯企業」は課徴金を5割増し

参考資料

EU発表 http://ec.europa.eu/comm/competition/antitrust/legislation/fines_en.pdf

JETRO カルテル事件等に対する制裁金算定ガイドラインの改正

http://www.jetro.be/jp/business/eurotrend/200607/0607R6.pdf#search=%22eu%E7%AB%B6%E4%BA%89%E6%B3%95%E6%94%B9%E6%AD%A3%22

2006/9/5 ロシアのアルミ最大手RUSAL、同国2位のSUALを買収

ロシア最大のアルミメーカーであるRUSALが、同国2位のSUALとスイスの商社Glencore International AGのアルミニウム部門を買収することで基本合意したことが明らかになった。買収規模は約300億ドル(約3兆5千億円)になる見通し。

アルミ地金生産量は375万トンとロシア国内生産を独占、米アルコア社に次ぎ、世界第2位となる。

10月にも最終合意する見通しで、新会社の持ち株比率はRUSAL既存株主 64.5%、SUAL 21.5%、Glencore 14%で調整中。

付記 2006/10/9

RUSAL, SUAL Group, Glencore International AG の3社は9日、事業を統合して ‘United Company RUSAL'(ロシースキー・アルミニウム)とすることで合意したと発表した。

新会社はボーキサイト鉱山、アルミナ、アルミ精錬、アルミフォイル生産設備を所有する。

出資比率は RUSAL 66%、SUAL 22%、Glencore 12%。付記 2007/4/10 アルミ工場と原発一体で極東に建設

ーーーーー

| 世界のアルミ地金生産大手 | ||||||||||||||||||||||||

|

日経は「ロシア、資源企業切り札に 外交交渉で活用 国家管理を強化へ」として、ルスアル会長でオーナーでもあるデリパスカ氏は親プーチン人脈のひとりであり、「今回の買収もプーチン政権の意図が働いている」との見方が支配的だとしている。

プーチン政権が世界的な資源高を最大限に外交面で活用し始めたとし、ロシアの民主化問題やイラン核開発問題などで欧米などとの対立が浮き彫りとなるなか、資源はロシアにとって国際的な発言力を高める重要な武器となっているとしている。

ーーー

RUSALはロシア最大で世界第3位のアルミメーカー。モスクワに本社を置き、2000年に複数のアルミ精錬所や原料のボーキサイト鉱山などが統合して誕生した。

| 同社の製品及び能力は以下の通り。 | |||

| ボーキサイト | 620万トン | ||

| アルミナ | 410万トン | ||

| アルミニウム&アロイ | 270万トン | ||

| アルミフォイル、アルミ包材 | 10万トン | ||

| アルミ缶 | 30億缶 | ||

アルミ製錬所は4箇所(添付地図参照)にあり、Bratskは世界最大、Krasnoyarskは世界第二位の規模を誇る。

| 生産量 千トン |

|

| Krasnoyarsk | 865 |

| Bratsk | 976 |

| Sayanogorsk | 508 |

| Novokuznetsk | 309 |

ーーーーー

SUALは1996年にUral Aluminium と Irkutsk Aluminiumが統合して設立された。

| 同社の製品及び能力は以下の通り。 | |||

| ボーキサイト | 540万トン | ||

| アルミナ | 230万トン | ||

| アルミニウム | 100万トン | ||

アルミニウム製錬所の所在地は添付地図の通り。

なお、2005年4月、RUSAL とSUALはKomi Aluminium Projectを50/50JVで実施する契約に調印している。

同計画はロシアでの最大の計画の一つで、モスクワの東北1200kmにあるKomi RepublicのSosnogorsk (地図参照)に、国際的に競争力のあるボーキサイト・アルミナの一貫コンプレックスをつくるもので、ロシアのアルミナ生産能力を50%増の450万トンに増やすというもの。同地から157km北西のTiman Bauxite reserves のボーキサイトを使用する。

ーーーーー

Glencoreは、スイスの貿易グループで、創立者のMarc Richらが74年に設立した非上場企業。

同社のビジネスは、非鉄金属、鉄鋼、石油及び石油デリバティブ、石炭等の資源関係の他、電気、農産物(砂糖、米、穀物)等で、年商は、約300億ドル程度と推定されている。地下資源関係では、鉛、亜鉛、バナジウム、銅、ニッケル、アルミニウム、石油、鉄など鉱山開発にも進出している。

ーーーーーーーーーーー

世界最大のアルミニウムメーカーのAlcoaのアルミ製錬工場と能力は以下の通り。

Alcoa smelting capacity (単位 1,000t/y: 2005/12/31現在)

| Location | Total Capacity |

Alcoa ownership |

Alcoa Capacity |

Updates | |

| Australia | Point Henry | 185 | 100% | 185 | |

| Portland | 353 | 55% | 194 | ||

| Brazil | Poços de Caldas | 90 | 100% | 90 | |

| São Luís (Alumar) | 375 | 54% | 201 | Expanded to 264 mtpy | |

| Canada | Baie Comeau | 438 | 100% | 438 | |

| Bécancour | 409 | 75% | 307 | ||

| Deschambault | 254 | 100% | 254 | ||

| Italy | Fusina | 44 | 100% | 44 | |

| Portovesme | 149 | 100% | 149 | ||

| Spain | Avilés | 88 | 100% | 88 | |

| La Coruña | 84 | 100% | 84 | ||

| San Ciprián | 218 | 100% | 218 | ||

| United States | Evansville, IN (Warrick) | 309 | 100% | 309 | |

| Frederick, MD (Eastalco) | 195 | 61% | 119 | Alcoa ownership now 100% | |

| Badin, NC | 120 | 100% | 120 | ||

| Massena West, NY | 130 | 100% | 130 | ||

| Massena East, NY | 125 | 100% | 125 | ||

| Mount Holly, SC | 224 | 50% | 113 | ||

| Alcoa, TN | 215 | 100% | 215 | ||

| Rockdale, TX | 267 | 100% | 267 | ||

| Ferndale, WA (Intalco) | 278 | 61% | 170 | Alcoa ownership now 100% | |

| Wenatchee, WA | 184 | 100% | 184 | ||

| Ghana | Tema (Valco) | 200 | 10% | 20 | |

| Germany | Hamburg (HAW) | 132 | 33% | 44 | Curtailed |

| Norway | Lista | 94 | 50% | 47 | |

| Mosjøen *1 | 188 | 50% | 94 | ||

| Total | 4,209 | ||||

付記

Mosjoen, Norway はORKLA ASAとの50/50JVのElkem Aluminumで2008年末の能力は 282千トン。

Alcoa は2008/12/22にOrkla との間で、スウェーデンでのアルミ加工事業JVの45%と交換にアルミ精錬JVの50%を引き取り、それぞれの100%事業とすることで合意した。

この結果、Alcoa の全世界能力は470万トンを超え、世界一のメーカーとなる。

ーーーーーーーーーーー

日本のアルミニウム製錬については、2006/3/19 「日本の石化の将来予想」で、以下の通り述べている。

「電気の缶詰」と言われるアルミニウム精錬の場合、1978年に6社で「164万体制」であったのが、電力料の高騰で競争力を失い、1979年には「110万体制」、1982年に「70万体制」、1986年には「35万体制」となり、1988年には日本軽金属・蒲原の3.5万トンのみとなり、現在は同工場の1万トンが動いているだけである。

(各社はブラジル、ベネズエラ、カナダ、インドネシア、豪州、ニュージーランド等、海外での開発に参加し、製品を引き取っている)

会社別能力推移及び海外プロジェクトについては、別紙に詳細がある。

ーーーーーーーーーーー

中国のアルミニウム製錬については、2006/8/25 「中国アルミ業界の拡大競争」 参照

Lanxess はエンプラ事業部のスチレン系樹脂部門を10月1日からLustran Polymers 部門と改称し、ABSの特殊グレードと着色グレードを事業の中核とするとともに、地域ごとに製品開発から生産、マーケティングまで自主性を持たせる運営に変更する。

“The colorful difference”をうたい文句とするロゴも新設した。

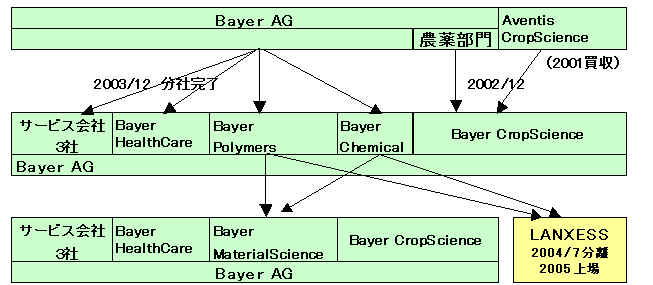

LanxessはBayerから分離独立した化学会社である。

Bayerは2003年末までに、Bayer CropScience、Bayer Healthcare、Bayer Polymers、Bayer Chemicals の4社と、サービス会社3社の合計 7社を分社化したが、2004年7月にBayer Chemicalsの大半とBayer Polymersの一部を新会社 Lanxess として分離し、2005年に上場した。

Lanxessという名称は

「動き出す」という意味のフランス語

『lancer』と

「成功」という意味の英語 『success』を組み合わせたもの

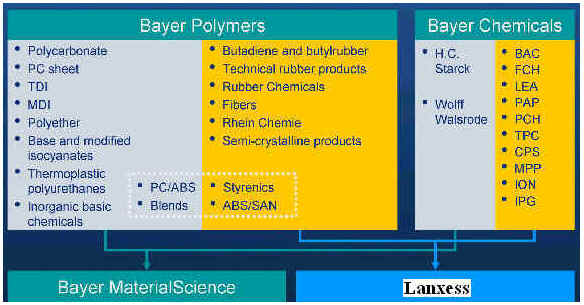

Bayer側では両部門の残りを統合して Bayer

MaterialScience とした。

製品別の仕分けは添付図の通り。

Styrenics (ABS, SAN単体)及び ABS/SAN はLanxessとしたが、PCはBayerに残したため

PC/ABSもBayerに残している。

Lanxessでは事業を4つの事業部に分けている。

(1)Engineering

Plastics

・Lustran Polymers:ABS、SAN、ABS/PA、その他

・Semi-Crystalline Products:エンプラ(polyamide 6 and 66系、PBT系ほか)

*当初はスパンデックス(Dorlastan Fibers)があったが、旭化成に売却した。

(2)Performance

Rubber

Butyl Rubber、Polybutadiene Rubber ほか

(3)Chemical Intermediates

・Basic Chemicals

・Inorganic Pigments

・Saltigo:農薬・医薬中間体

(4)Performance

Chemicals

・Material Protection Products:殺菌剤、防腐剤ほか

・Functional

Chemicals:添加剤、特殊化学品、染料顔料

・Leather

・Textile

Processing Chemicals

・Rhein Chemie:添加剤

・Rubber

Chemicals

・Ion Exchange Resins

*当初は紙用化学品があったが、フィンランドの

Kemira Oyjに売却した。

付記 2014年に下記のとおり改組した。

子会社 Rhein Chemie はLanxessに取り込み、 Functional Chemicals とRubber Chemicals

と合わせ、Rhein Chemie Additives Unitとした。

ダウは8月31日、競争力強化のため、カナダとイタリアの合計7プラントを閉鎖すると発表した。

退職金や徐却損失などの特別損失は 550~650百万ドルで、2006年第3四半期に処理する。

これにより、年間160百万ドル程度の固定費が削減されるとみている。

閉鎖するのは以下のプラント

Sarnia (カナダ Ontario 州)

・LDPEプラント(数週間後)

・PSプラント(年末)

・Latexプラント(2008年末)

・Polyolsプラント(2008年末)

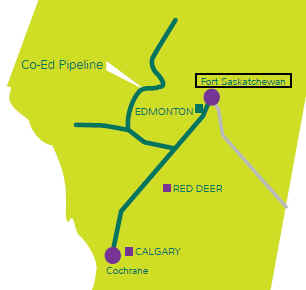

Fort Saskatchewan (カナダ Alberta 州)

・chlor-alkali プラント(10月末)

・EDCプラント(10月末)

Porto Marghera (イタリア)

・TDI プラント(8月初めに定修で停止、再稼動せず)

Sarnia工場はカナダにおけるダウの最初の工場で、1942年にカナダ政府の招致を受けSMプラントを建設、1947年にPSプラントを建設した。

その後、LDPE、Polyol、Acrylate Latex(SM、ブチルアクリレートが原料)プラントを建設した。

LDPEについては、同社のエチレン工場のある Fort Saskatchewan とSarnia を結ぶCochin Pipeline を運営するBPが、本年3月に漏れの恐れがあるとしてエチレンの輸送を停止したのが響いた。ダウは他のエチレン輸送方法を検討したが、経済的に成り立たないということで閉鎖のやむなきに至った。

同工場の能力は100千トンで、同社ではテキサス工場をフル稼働して対応する。

* Cochin Pipeline は両地区をつなぐ1900マイルのパイプラインで、エタン、エチレン、プロパン、ブタン、NGLを輸送する。

1979年の建設で、当初の株主は BP、Conoco、Shell、Dow、NOVA Chemicalsであったが、現在はConocoPhillips、Kinder Morgan と

BPが株主。

PSについては、LDPE停止に伴う固定費負担増、老朽化したPSプラントの設備投資コスト、PS業界の長期的な市場状況を勘案し、閉鎖を決めた。

これに伴い、残りの2プラントも閉鎖する。

付記

最後の Propylene Oxide Derivatives プラントは2009年4月に停止し、2011年春までに更地にして工場閉鎖を完了する。

Fort

Saskatchewan

工場では、周辺のガス田からCo-Ed Pipelineで運ばれたNGLから、エタン、プロパン、ブタン、ペンタンを生産、エタンからはエチレンを、エチレンからPEやEDCを生産している。また、サイトの地下にある岩塩を塩水で回収して電気分解し、塩素、ソーダ等を生産している。

EGについては、クウェートのPetrochemical Industries Company

(PIC) とのJVのMEGlobalが製造販売をおこなっている。

今回のクロルアルカリとEDCプラントの閉鎖は、27年間経過したプラントを今後長期間維持するためには多額の投資が必要で、現在の想定収益性ではこれを認められないのが理由。

なお、ダウは2005年末までにテキサス工場の1系列

(Unit 1) のEDCの生産を停止し、VCMの生産を縮小した。

今後の設備の維持更新費が多額となるのに加え、エネルギー・原料価格の高騰に伴い、採算が合わなくなったためと同社では説明している。テキサス工場の他の1系列

(Unit 5) の電解、EDC、VCMプラントは操業を継続。

この発表(2004/11/4)の1ヵ月後の12月7日、信越化学は米国の子会社シンテック社での塩素ーEDCーVCMーPVC

の塩ビ一貫工場計画を発表している。

イタリアのPorto Marghera ではTDIの生産をしている。8月初めに定期修理に入ったが、世界的な供給過剰により弱含みなため、生産を再開しないこととした。

ダウではこれ以外にも陳腐化した技術や資産を消却する。

同社は、「長期的な成長のための投資を行う反面、過去3年間で、世界中で50以上のプラントを停止し、固定費を削減してきた」とし、資産の最適化に注力するとしている。

住友化学は9月1日、ポリエーテルサルホン(PES)の増強を発表した。

同社は愛媛工場で本年7月に、2,000トン/Yから2.500トン/Yに増強したばかりだが、航空機用途の特殊グレードを中心に3,000トン/年に増強する。

PESは、200℃の耐熱性を持つ一方で、寸法安定性、耐水性に優れ、バランスのとれたスーパーエンプラとして、電子電気部品を中心に自動車部品、医療機器、航空機、分離膜、耐熱塗料などの分野で需要が増大している。

航空機向けでは炭素繊維複合材に配合し、炭素繊維をつなぎ合わせる材料として用いられている。航空機用途の炭素繊維複合材料は、近年、燃費削減のための航空機の軽量化を目的に、航空機1機当たりの使用量が、従来の3~4倍にまで増加しており、PESの需要も急激に伸長している。住友化学は、航空機用途として現在世界で唯一認定を受けている。今回の増設の完成後の航空機用特殊グレードの生産能力は約1,000トンとなる。(炭素繊維については次回)

PESはICIが開発したエンプラで、住友化学は1978年にICIと再販契約を結び、輸入販売を開始した。

しかし、ICIが1992年にPES事業から撤退することを決めたため、国内需要の増加を考え、ICIから技術導入を行い、愛媛工場内にアジアで初の製造設備を建設した。

その後、日本では三井化学がPESの製造販売を行っている。

ICIはPESのほか、耐熱性、耐薬品性、耐衝撃性を有し成形加工性にも優れた熱可塑性の芳香族系エンプラのポリエーテルエーテルケトン(PEEK)も開発している。

住友化学はPEEKについても1982年にICIと再販契約を結び、輸入販売を開始した。

ICIは1993年に同事業をMBOにより設立されたVictrex

Ltd. に売却、住友化学は引き続き、Victrexから輸入販売している。

同社では独自のコンパウンド技術を活かした用途向けに販売している。耐疲労性と耐薬品性に優れ、240℃~260℃での常用使用が可能な樹脂として、半導体およびLCD製造設備、自動車部品などに需要が伸長している。

三井化学は1998年にVictrexとのJV、ビクトレックス・エムシー(三井化学 49% ビクトレックス社 51%)を設立し、日本での輸入販売を行っている。

付記 2007年4月6日

三井化学はビクトレックス・エムシーの同社持分全株式を、英国ビクトレックス社に3月30日付で譲渡したと発表した。

付記2

Victrex社は2007年10月、英国ランカシャーの工場で新しいPEEK樹脂のプラントをオープンしたと発表した。

同社のPEEK能力はこれまで年産2,800トンだったが、1,450トンの増設で、新能力は4,250トンとなった。

ーーーーーー

海外の両樹脂の状況は以下の通り。

Victrex

Victrexは上記の通り、ICIからMBOで独立した会社でPEEKのメーカー。

2004年の世界のPEEKの需要は1,850トンとみられており、98%を同社が供給する。

PEEKの需要分野別内訳は次の通り

Electronics 32%

Transports 29%

Industrial 28%

Medical 8%

Others 3%

ーーー

BASF

BASFは1990年以降、耐熱性樹脂のポリエーテルスルフォン(PES)とポリスルフォン(PSU)を、それぞれ、Ultrason E、Ultrason S のブランドで製造販売している。

同社は本年5月、ルートヴィッヒスハーフェンのUltrason の製造設備を倍増し、年産12千トンに引き上げると発表した。物流・梱包センターの新設と合わせ、5000万ユーロを投資する。近年、Ultrasonの新しい用途開発が世界各国で積極的に行われており、生産能力を増強することで、世界的な需要の伸びに対応するとしている。

ーーー

Solvay

米国では当初、AmocoがPES、PSU、PPSU

(Polyphenylsulfone)、Polyphthalamide、LCP、Polyamide-imide、Polyketone

などのエンプラの製造販売を行っていた。

(日本では帝人がAmocoとのJVのTeijin Amoco Engineering

Plastics で輸入販売を行っていた)

2000年12月、SolvayはBP Amoco とMOUを締結、SolvayのPP事業と、BP

Amoco のエンプラ事業を交換することとした。

このほか、両社は欧州の両社のHDPE事業を統合して

50/50のJV BP Solvay Polyethylene Europe を設立、また米国のSolvayのHDPE事業をSolvay

51%/BP 49% のBP Solvay

Polyethylene North America とした。(2004年 Solvay は両社の持分をBPに売却した)

Solvayは子会社Solvay Advanced Polymers を設立、エンプラ事業の世界のトップとなった。(帝人とのJVは解散)

1967年設立のインドの農薬メーカー、Gharda Chemicals Limited は1996年に特殊樹脂プラントを建設し、1997年にPES、引き続き、2000年にPSU、2001年にPEEK、2002年にPPSU、2004年にPolysuper Sulfoneの製造を始めた。

Ghadaによると、2005年時点で、PESではSolvay、BASF、住友に次いで4位、PSUではSolvay、BASFに次いで3位、PEEKではVictrexに次いで2位であるとしている。

ICI/VictrexのPEEKの製法が、2種類のモノマーを340℃で反応させるのに対して、同社の製法は1種類のモノマーを低温で反応させるもので、副生物も水と少量のナトリウム、カリウムだけで、環境に優しく、低コストであるとしており、インドのほか英米で製法特許をとっている。

またPEEK、PES、モノマーの製造を統合している。同社ではPEEK能力を80トンから180トンへ、更に2007年頃には500トンにアップするとしていた。

2005年12月、SolvayはGhardaからポリマー部門を買収する契約に調印した。Solvayでは両社の事業の統合で特殊ポリマーにおけるワールドリーダーになるとしている。

ーーー

Degussa

2005年6月、Degussa は中国の吉林大学と提携してPEEK、PES事業に進出すると発表した。

長春にある吉林大学の子会社の長春吉大高新材料有限公司の80%を取得し、JIDA Degussa High Performance Polymers Changchun Co. Ltd. (JIDA Degussa) とし、吉林大学の技術で PEEKとPESを製造する。Degussaでは年初から共同開発・製造・販売の申し入れをしていた。

Degussaではまず、PEEK 500トン、PES 300トンの製造を始めるとしている。

ーーーー

付記 2006/10/16

ソルベイは10月16日、インドのGujarat州Panoliの製造設備を拡張し、ポリエーテルエーテルケトン(PEEK)や高機能特殊樹脂のワールドクラスの製造基地にすると発表した。2008年第1四半期にKetaSpire(R)ブランドのPEEK 年産500トンをスタートさせる。

ソルベイは本年初めにGharda を取得しPEEKの市場に参入、米国の研究所での研究成果を折り込んで、今回の増設に到ったもの。

付記 2007/2/14

BASFはPESをルートヴィッヒスハーフェン工場で現在の6,000トンから12,000トンに倍増すると発表した。

これに伴い、同社ではこれまで外部から購入していた原料のDHDPS

(dihydroxy diphenyl sulfone) を自製することを決定した。

ルートヴィッヒスハーフェン工場で年産6,000トンの生産を行うもので、2008年央に完成する予定。

BASFが全く新しく開発した技術を使用する。BASFの皮革部門で開発してきた皮をなめす新製法を応用するもので、両部門で協力して開発した。

2006/9/8 「PESとPEEK」で、住友化学のPES増設に関して、

PESは「航空機向けでは炭素繊維複合材に配合し、炭素繊維をつなぎ合わせる材料として用いられている。航空機用途の炭素繊維複合材料は、近年、燃費削減のための航空機の軽量化を目的に、航空機1機当たりの使用量が、従来の3~4倍にまで増加しており、PESの需要も急激に伸長している」

と述べた。

炭素繊維には、合成繊維のアクリル長繊維からつくるPAN(ポリアクリロニトリル)系炭素繊維と、石炭タール、石油ピッチからつくるピッチ系炭素繊維がある。

PAN系炭素繊維は、PANプリカーサー(ポリアクリロニトリル繊維)を炭素化して得られるもので、高強度・高弾性率の性質をもつ。航空宇宙や産業分野の構造材料向け、スポーツ・レジャー分野など広範囲な用途に使われている。

ピッチ系炭素繊維は、ピッチプリカーサー(コールタールまたは石油重質分を原料として得られるピッチ繊維)を炭素化して得られるもので、製法の諸条件で、低弾性率から超高弾性率・高強度の広範囲の性質が得られる。

超高弾性率品は、高剛性用途のほか、優れた熱伝導率や導電性を生かしてさまざまな用途に使われている。

PAN系炭素繊維では東レ、東邦テナックス、三菱レイヨンの3社が海外の拠点を持ち、世界市場のほとんどを押さえている。

他のメーカーにはHexcel

Corporation、Amocoなどがある。

PAN 系炭素繊維需要予測は以下の通り。(単位:トン/年、ソース:東邦テナックス)

| 2005年 | 2006年 | 2007年 | 2008年 | 2009年 | 2010年 | |

航空機 |

4,620 |

5,630 |

6,550 |

7,050 |

7,850 |

8,530 |

一般産業 |

11,300 |

13,310 |

14,970 |

17,910 |

21,050 |

23,470 |

スポーツ |

4,900 |

5,110 |

5,260 |

5,430 |

5,610 |

5,720 |

合 計 |

20,820 |

24,050 |

26,780 |

30,390 |

34,510 |

37,720 |

3社はすべて設備能力の拡大を図っている。

(1)東レ

東レは愛媛工場のほか、フランスでAtofina子会社のArkemaとのJVのSOFICAR、米国で東レ100%のToray Carbon Fibers (America)(CFA)でPAN系炭素繊維「トレカ」の製造を行っている。

同社 は“トレカ” 複合材料をグループの先端材料の中核商品として位置づけ、戦略的な事業拡大を推進している。

2004年4月には、米国のCFA(アラバマ州ディケーター市)で年産1,800トンの焼成設備を1系列増設するとともに、炭素繊維用原糸(プリカーサ)の重合・製糸設備を1系列新設して現地での一貫供給体制を構築することを発表した。

2005年4月、250億円を投じる愛媛工場の増強を発表した。炭素繊維原糸(プリカーサ)の重合・製糸、および焼成までの一貫生産ライン2系列(計2,200トン/年)と、樹脂を含むプリプレグ 生産設備1系列(580万m2/年)を増設する。

2005年12月には、欧州における生産設備増強を発表した。SOFICARに年産800トンの炭素繊維焼成設備を1系列増設し、2007年8月からの稼働開始を目指す。

この結果、同社の能力は以下の通りとなる。 (単位:トン)

付記 2007年2月9日増設発表(2008/12月分追加)

2011年1月11日増設発表

2012年3月12日増設発表

| 2005/12 | 2006/1 | 2007/1 | 2008/1 | 2008/12 | 2012/9 | 2013/1 |

2015/3 |

|

| 日本(愛媛工場) | 4,700 | 4,700 | 6,900 | 6,900 | 7,300 | 8,300 | 9,300 | |

| フランス(SOFICAR→Toray Carbon Fibers Europe) | 2,600 | 2,600 | 2,600 | 3,400 | 5,400 |

5,400 原糸製造 |

||

| アメリカ(CFA) | 1,800 | 3,600 | 3,600 | 3,600 | 5,200 | 7,700 | ||

| 韓国 | 2,200 | 4,700 | ||||||

| グループ計 | 9,100 | .10,900 | .13,100 | .13,900 | 17,900 | 18,900 | 21,100 | 27,100 |

付記 (2011/1/17発表)

韓国の100%子会社Toray Advanced Materials Koreaで新設

生産能力は年2,200トン

2011年初に着工、2013年1月の稼働開始予定

注 SOFICAR:

Societe des Fibres de Carbone S.A.

設立:1984/12

出資:東レ

70%/Arkema 30% →東レ 100%

立地:フランス共和国ピレネー県アビドス市

付記 東レは2012年1月、これを100%化し、社名をToray Carbon Fibers Europe S.A.と改称。

原糸製造(自消及び韓国に出荷)

CFA:Toray

Carbon Fibers (America)

設立:1997/5

出資:東レ 100%

立地:アラバマ州ディケ-タ-(モンサント社工場敷地内)

東レは2006年4月に、米国ボーイング社の次世代中型旅客機

B787(2008年就航予定) 向け炭素繊維複合材料について、同社との間で、2021年までの16年間(5年間のオプションを含む)に亘る長期供給に関する包括的正式契約を締結した。

同社は2004年5月に、B787の主翼と尾翼を対象として、炭素繊維UD(一方向)プリプレグの長期供給基本契約を締結しているが、今回、それに加え、胴体向けに炭素繊維クロス(織物)プリプレグの追加受注を獲得するとともに、供給条件の詳細を含めた包括的な正式契約を両社間で締結したもの。

同社では同社の炭素繊維“トレカ”

と“トレカ”プリプレグの品質優位性をはじめ、長期にわたる安定した素材供給実績、およびボーイング社と培ってきた信頼関係が評価されたものとしている。

(2)東邦テナックス (帝人)

東邦エナックスは1934年に東邦人造繊維株式会社として創業、1950年東邦レーヨンとして設立された。

2000年に帝人がTOBで50%超を取得、2001年7月に東邦テナックスと改称した。

現在の株主は帝人が55.2%、日清紡が10.0%など。

付記

2006/11 帝人が日清紡持株全株を引き取り、その後帝人68.41%に。

2007/9/1に帝人の完全子会社化 (2007/5発表)帝人は2004年年内にも就航する欧州エアバスの次世代中型機に炭素繊維の複合材を供給する。航空機の骨格に当たる1次構造材に初めて採用される見通し。

帝人はこれまで、エアバス社の機体の骨格部分向けに炭素繊維の原糸などを供給してきた。素材だけでなく主要部材の供給に乗り出し協力関係を固める。。

帝人との連携で、短繊維による炭素繊維の製造プロセスに、帝人が持つ長繊維の製造技術を新たに活用することで、繊維の収率や歩留まりを向上させ、生産性を従来比で約2割向上させることに成功したと報じられた。

同社は三島とドイツ、米国に炭素繊維“テナックス”の生産設備をもつ。

東邦レーヨンのTenax Fibers GmbHは1986年にドイツで生産を開始している。

その後、同社は東邦レーヨン80%/Akzo Nobel 20%のJVとなり、Akzo

の繊維部門分離で東邦レーヨン 95%/Acordis 5%となり、2000年に東邦100%

となった。(東邦は1983年にAkzo Nobel

の前身の一つ、Enka A.G.に技術ライセンスをしている)

2005年4月に同社はToho Tenax Europe GmbH に改称した。

2004年、東邦テナックスは、ドイツのTenax Fibers GmbHで炭素繊維製造ラインを1ライン増設すると発表した。欧州ではエアバス向け航空機用途および風力発電などの一般産業用途の需要が拡大しており、供給が追いつかない状況となっているため増設するもの。

2006年4月、同社は2008年4月稼動を目標に三島事業所で炭素繊維焼成設備と、併せてプリカーサー製造設備の増設を発表した。

同社は米国に拠点がなかったが、2004年8月、オランダのAcordis (Tenax

Fibers GmbHの提携相手)の米国PAN系炭素繊維事業 Fortafil

Fibers, Inc.を買収することで合意した。

(東邦レーヨンは1976年にCelanese

と技術、販売面で提携したが、Celanese は1985年に事業をBASFに売却、BASFは1992年に撤退した。

Fortafil は1987年にAkzoがGreat Lakes Carbon

から買収したもの)

東邦テナックス100%の販売会社Toho

Carbon Fibers, Inc.が、Acordis 100%のFortafil Fibers, Inc.を資産買収し、設備、資産および人員をToho Carbonに統合した。2005年4月に同社はToho

Tenax America, Inc.に改称した。

同社の能力はLarge Tow 3,500トンであったが、買収後改造し、Regular

Tow 700トン、Large Tow 1,300トンとした。(他にプリカーサを耐炎化した耐炎繊維

1,400トン: 製造プロセス図参照)

(注)Regular Tow(RT)、Large Tow(LT)はフィラメント数が異なり、使用分野が異なる。

東邦グループの炭素繊維生産能力(単位:㌧/年)

| 2005年末 | 2006年末 | 2008年末 | 2010年末 | |

| 日本 | RT 3,700 | RT 3,700 | RT 6,400 | |

| ドイツ | RT 1,900 | RT 3,400 | RT 3,400 | 5,100 |

| 米国 | LT

2,600 |

LT 1,300 RT 700 |

LT

1,300 RT 700 |

|

| 合計 | 8,200 | 9,100 | 11,800 | |

| 内訳 | RT 5,600 LT 2,600 |

RT 7,800 LT 1,300 |

RT 10,500 LT 1,300 |

12,200 1,300 |

ドイツ:Toho Tenax Europe GmbH(旧称 Tenax

Fibers GmbH)

出資:東邦テナックス 100%

立地:Oberbruch,

Germany

米国 :Toho Tenax America, Inc.(旧称 Toho Carbon

Fibers, Inc.)

出資:東邦テナックス 100%

立地:Rockwood,

TN, USA

付記

Toho Tenax Europeに2009年8月に完成した年産1,700 ㌧の炭素繊維製造設備Line4について、2010年10月より本格稼働に入った。

(3)三菱レイヨン

三菱レイヨングループは、原料であるANモノマーから、レギュラートウ、プリプレグ、更にゴルフシャフト等の加工品まで一貫生産を行っている。1976年にプリプレグの生産を開始して以来、スポーツ・レジャー用途や産業用途を中心に市場プレゼンスを拡大してきた。

三菱レイヨンは豊橋と米国に製造拠点を持ち、欧州ではスコットランドの企業に製造委託をしている。

2005年11月、豊橋工場の増設を発表した。需要増大に備え、メーカーとしては将来に亘る安定的な供給体制を整えることが急務となっているとし、豊橋事業所で生産能力2,200トン/年の焼成ラインを2007年第2四半期に新たに稼働させる。

付記

2007年8月、同社は大竹事業所での2,700トンの増設を発表した。2009年10月~12月完成予定。

しかし、2009年3月、経済情勢ならびに市況を踏まえ、工事を一時中断し、新工場の稼働を約1年遅らせることとした。

米国では1991年にカリフォルニア州サクラメントに三菱レイヨン100%のGrafil,inc.

を設立した。

2005年1月、炭素繊維の急速な需要増に応えるためGrafil社の生産能力を500トン増強することを決定した。

なお、2001年に急成長している産業用途への拡販を視野に入れて、三菱商事とともに原油輸送用パイプの有力メーカーであるFiberspar

Corporation

へ1出資し、産業資材向けの炭素繊維の供給を行っている。

同社は欧州に製造拠点をもっていないが、2005年1月、欧州市場の拡大を見据え、ドイツに本社を置く

SGL Carbon

Groupと提携し、欧州での焼成拠点を確保した。SGLカーボングループは炭素繊維複合材料の有力メーカーで、三菱レイヨンでは同社と事業面で補完関係を構築し市場で競争ポジションを強化することが可能と考えた。

戦略的な提携の第一歩としてSGLグループのスコットランド子会社 SGL

Technic Ltd. への生産委託を決定した。

三菱レイヨングループの炭素繊維生産能力 (単位:t/年)

| 2005年10月 | 2007年2Q | 付記 | |

| 日本 | 3,200 | 5,400 | |

| 米国 | 1,500 | 2,000 | 2016年央に倍増 4,000トンに |

| 欧州(*) | 0 | 750 | |

| 合計 | 4,700 | 8,150 |

米国:Grafil

Inc. → 2013年4月 三レ子会社でプリプレグ、接着剤の製造・販売の

Newport

Adhesives and Composites, Inc.と合併、

Mitsubishi Rayon Carbon Fiber and Composites, Inc. に改称

本社:Sacrament, CA →カリフォルニア州アーバイン市

出資:三菱レイヨン

100%

欧州:(製造委託*)

委託先:SGL Carbon

Group

本社:ドイツ

委託工場:SGL Technic Ltd. (英国スコットランド)

なお同社は、2001年に新日鐵化学からプリプレグ事業を譲り受けている。

これにより、新日鐵化学の得意としていたゴルフ、釣竿などのスポーツ分野や、印刷ロール、医療関連などの産業分野等の事業を継承し、三菱レイヨンの強みであるスポーツ分野を一層、強化拡充するとともに、成長分野である産業分野においても用途拡大が推進されるとしている。

(4)その他

ある調査は2000年頃のその他のメーカーの能力として以下をあげている。

HEXCEL(米) 1,715トン

AMOCO(米) 1,120トン

その他 810トン

HEXCELは2005年11月にユタ州のプラントの増設、アラバマ州での新設、スペインのマドリッド近辺での新設を発表している。

アラバマ州での新設は航空機用の認定を受けたものとしており、合計で現状能力を50%増しにするとしている。

ーーーー

なおピッチ系では以下のメーカーが炭素繊維協会の正会員になっている。

・クレハ

1970年に世界で初めてピッチ系炭素繊維「クレカ」の商業生産を開始

・大阪ガスケミカル

子会社ドナックでピッチ系汎用炭素繊維を製造していたが、2005年吸収合併

・三菱化学産資

三菱化学の石炭化学の成果の石炭ピッチ系の炭素繊維「ダイアリード」

・日本グラファイトファイバー

新日鐵 50%/新日本石油 50%で設立

現在は日鉄コンポジット 65%/新日本石油 35%

参考 炭素繊維協会ホームページ http://www.carbonfiber.gr.jp/

バイエルは9月5日、上海ケミカルパークで3工場の開所式を行った。

完成したのはBayer (Shanghai) Polymer のポリカーボネート工場の第一期 10万トン/年、粗MDIのスプリッター(モノマー/ポリマー分離)8万トン/年、及びHDI 3万トン/年のプラント。

付記

2008年10月17日、増設が完成、能力が20万トンになったと発表した。

ーーーー

バイエルは2001年10月、朱鎔基首相、シュレーダー首相も参加して、上海ケミカルパークの新生産基地に関する基本契約に調印した。同11月に浦東のバイエルの新しい高分子研究センターの開所式と合わせて着工した。

基本契約の中心は、3つのコア・プロジェクト(塗料、熱可塑性樹脂、ポリウレタン原料の生産)の認可で、

第1は自動車、建設、家具業界で使用される塗料・着色材の製造で、バイエル塗料システムズ(上海)が担当する。

第2はポリカーボネート「マクロロン」の製造で、バイエル・ポリマー(上海)社」(バイエル90%/上海クロルアルカリ 10%)が担当する。

付記

Shanghai Chlor-Alkali は2009年1月23日、JVから離脱すると発表した。

Bayer (Shanghai) Polymer は バイエル100%となる。

(polycarbonate, bisphenol-a and other polymer mixing materials を製造販売).

第3はポリウレタン原料の大規模生産で、新設の100%子会社「バイエル・ポリウレタン(上海)社」が担当する。

このほか、今後複数のプロジェクトを追加する。

ーーーー

今回完成したポリカーボネートは第1期

100千トン/年プラントで、2008年までに第二期工事で倍増し、20万トン/年とする。

原料ビスフェノールAは同地で建設する20万トン/年プラント(完成時期未定)の完成まではワールドワイドに購入する。

(2006/4/14 「ポリカーボネートと原料ビスフェノールA」で、PC、BisA

各20万トンを完成済みとしたのは誤り)

バイエルによると、アジア太平洋地域はPCの最大市場で、昨年は世界市場全体270万トンの半分以上の150万トンが販売されている。このうち、台湾、香港を含む Greater China だけで65万トンが販売され、年率18%の伸びを示している。

なお、2003年頃にはバイエルとGE Plastics の間で、本計画をJVで実施する案を長期間交渉したといわれているが、実現しなかった。

MDIのスプリッターは第3のコア・プロジェクトのポリウレタン原料の最初のプラントで、2008年に世界最大の35万トン/年のMDI設備がスタート、2009年には16万トン/年のTDIもスタートする。ポリエーテル28万トン/年も計画されている。

上海ケミカルパークではバイエルの工場に隣接してBASF/ハンツマンのイソシアネートコンプレックスが本年8月に竣工している。

Shanghai Lianheng Isocyanate Co., Ltd.

BASF(35%)、ハンツマン、上海クロールアルカリ、

上海華誼公司、SINOPEC上海高橋石化のJVアニリン 160 ニトロベンゼン 240 MDI 240 Shanghai BASF Polyurethane Co., Ltd.

BASF(70%)、上海華誼公司、

SINOPEC上海高橋石化のJV。硝酸 245 ジニトロトルエン 150 TDI 160 Huntsman Polyurethanes Shanghai Ltd.

ハンツマンと上海クロールアルカリのJV。MDI精製

第1のコア・プロジェクトの塗料・着色材は、2003年からポリイソシアネートのDesmodur® N 11,500トン、2004年末にDesmodur® L 11,000トンの生産を始めている。

今回のHDI 30千トンの新設はこれに次ぐもの。将来、20千トンの増設も検討する。

ポリウレタンベースの塗料は上海の最も有名な観光名所、盧浦大橋(Lupu Bridge)や自動車塗料に使用されている。

.上海ケミカルパークの配置図は添付の通り。(右下がバイエル、その左のBASFのPTHFを挟んで「イソシアネート」とあるのがBASF/ハンツマンのイソシアネートコンプレックス。